Tabla de contenidos

Contaminación del motor diésel

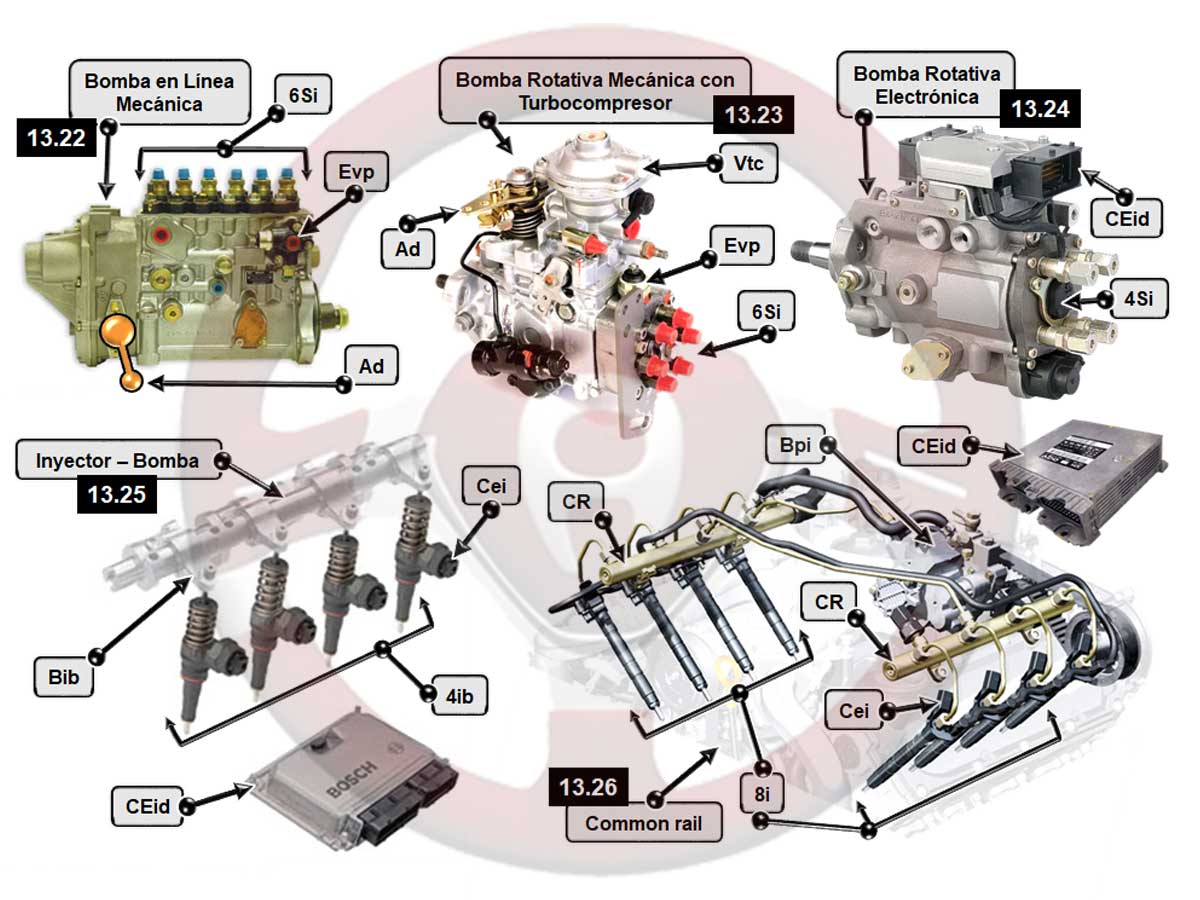

Imagen 13.16

El motor diésel funciona con exceso de aire, dosados pobres con relación al motor de gasolina.

Es necesario mucho volumen de aire para que al comprimirse eleve su temperatura lo suficiente para auto inflamar las gotas de gasóleo inyectado.

La combustión del gasóleo se produce por contacto de las gotas de combustible que se va quemando con el aire caliente de la compresión.

Si hay mucho gasóleo la energía de la combustión es elevada y si se inyecta poco la energía de empuje sobre el pistón es menor, y también el consumo de combustible, pero no hay problemas para que se produzca la combustión en ambos casos, sobre todo con poco gasóleo.

De hecho, la aceleración en el motor diésel se hace aumentando el caudal de gasóleo que incrementa la energía de la combustión.

Los contaminantes del motor diésel son; CO monóxido de carbono, HC hidrocarburos no quemados, NOX óxidos de nitrógeno y MPC micropartículas.

Generación de las micropartículas MPC; las gotas de gasóleo han de calentarse para entrar en combustión, lo que supone que las primeras que inciden sobre el aire caliente no se quemen del todo, quedando parte en forma de partículas sólidas de hollín.

Al seguirse inyectando más gasóleo sobre la combustión ya iniciada se quema con facilidad sin generar muchas más partículas.

A RPM medias mantenidas la generación de partículas es contenida, pero se incrementan sensiblemente en aceleraciones, más cuanto más bruscas sean.

El motor diésel puede funcionar con dosados muy diferentes, desde más de 40 a 15 e incluso menos, pero los gases contaminantes emitidos son muy variables.

En la imagen se representa la estimación de contaminación del motor diésel según las RPM acelerando con progresividad, a lo que se añadirá un detalle en aceleraciones rápidas.

Bajas RPM (poco par y potencia)

- Funciona el motor con dosados muy pobres (en el entorno de 35/40) emitiendo pocos CO y HC, ambos se mantienen en estos valores más o menos hasta medias RPM.

- Los NOX están en un valor alto y se reducen al subir RPM y mayor dosado.

- Se generan bastantes micropartículas MPC.

Medias RPM (par máximo y potencia media)

- Se aporta más gasóleo al acelerar (el dosado se sitúa en el entorno de 30) y se siguen produciendo pocos CO y HC, los NOX se van reduciendo sensiblemente.

- Es cuando se generan menos MPC.

Altas RPM (par medio y potencia máxima)

- Sigue aumentando el caudal de gasóleo inyectado por la aceleración progresiva (dosados por debajo de 25), el CO y los HC aumentan y los NOX disminuyen sensiblemente, prácticamente no se producen.

- Más generación de MPC.

Aceleraciones bruscas

- Es cuando entra más cantidad de gasóleo y las primeras gotas no se queman bien generando más CO y HC, además de micropartículas de hollín MPC.

- Es el humo negro de los motores diésel al acelerar antes de que las normas anticontaminación implicasen sistemas de limpieza de los gases de escape.

- La emisión de estas partículas se ha ido neutralizando con mejor control de la inyección, pero se siguen generando y hay que evitar que salgan al exterior.

- Al ser el dosado más alto no sobra casi oxígeno por lo que no se generan NOX excepto que suba demasiado la temperatura lo que propicia las reacciones entre oxígeno y nitrógeno.

Se aprecia que la contaminación es distinta según las RPM del motor, lo que genera dificultades para controlarla, más según las normas van siendo más severas.

Para circular en llano a velocidad media (entre 90 y 120 km/h) no es preciso mucho par y potencia, por lo que se acelera poco manteniéndose el motor entre la zona baja y media de RPM con dosados pobres y consumo reducido.

En el motor de gasolina, al funcionar con dosado constante de 15 se soluciona la contaminación con el catalizador de tres funciones (CO, HC y NOX) más las sondas de oxígeno o lambda, en el diésel es bastante más complicado.

Ya se comentó en el anterior capítulo que los motores de gasolina con inyección directa y mezcla pobre precisan de sistemas anticontaminación similares a los del motor diésel.

También se pueden emitir por el escape óxidos de azufre SOX según el contenido de este elemento químico en el combustible.

Se está reduciendo progresivamente su contenido tanto en el gasóleo como en la gasolina.

Evolución de la inyección diésel

Para hacer atractivo el motor diésel a los conductores particulares se ha de reducir el ruido y las vibraciones, además del ya excelente consumo.

Se han de ir cumpliendo las normas anticontaminación cada vez más estrictas.

Esta es la evolución de la inyección de gasóleo.

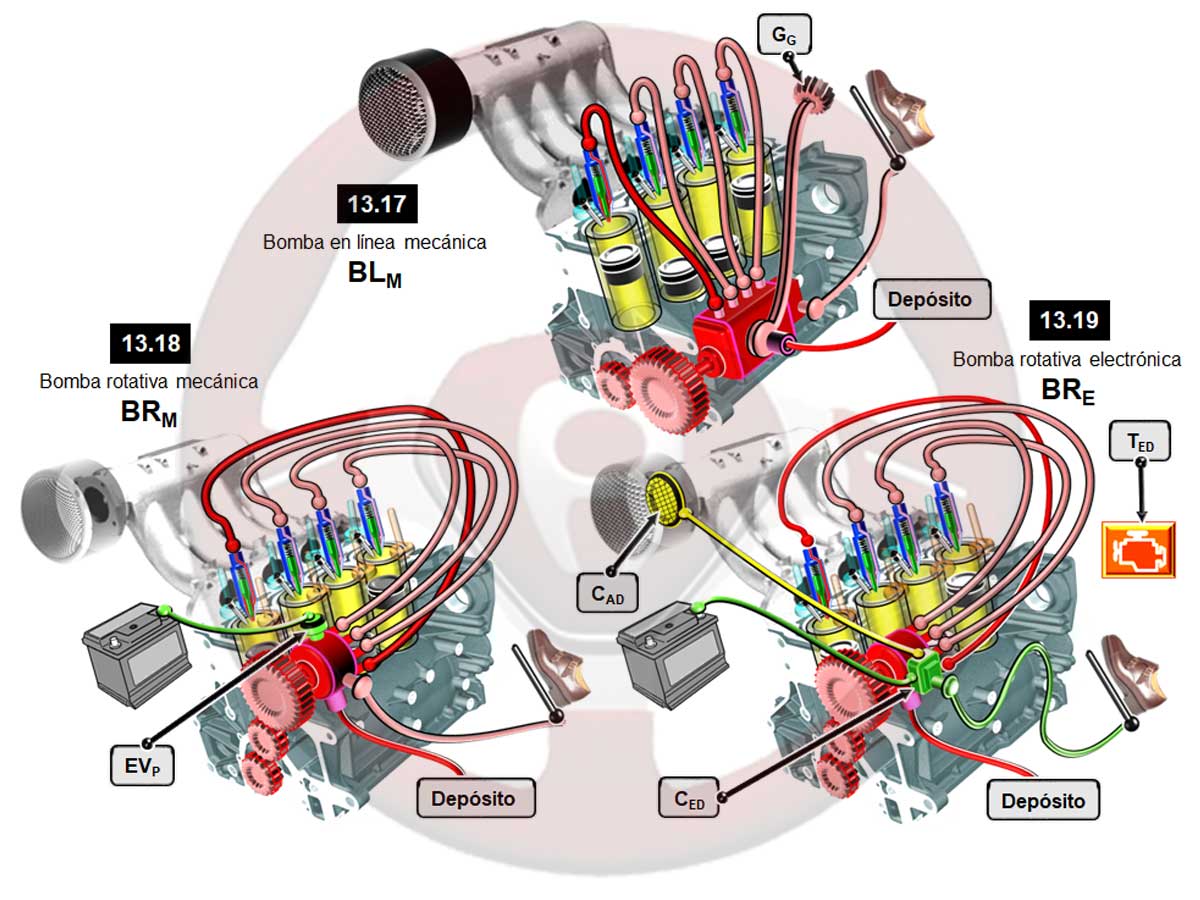

Bomba de inyección en Línea Mecánica BLM

Bomba de inyección en Línea Mecánica BLM

Imagen 13.17

Ya se ha explicado que dispone de elementos independientes para generar la presión de inyección y control del caudal de gasóleo para cada salida de inyección.

Como no necesita bujía de encendido la parada del motor originalmente se hacía mediante un “grifo” accionado por el conductor, que cortaba el paso de gasóleo desde el depósito a la bomba GG lo que provocaba traqueteos y vibraciones.

Bomba de inyección Rotativa Mecánica BRM

Imagen 13.18

De la bomba en línea se pasó a la rotativa que, como se comentó controla la presión, momento de inyección y caudal en conjunto para todos los inyectores, lo que mejora el equilibrio de funcionamiento.

Se incorpora la electroválvula de pare controlada por el contacto EVP que permite detener el motor desde la llave o mando de arranque prescindiendo del “grifo” (también equipó la EVP la bomba en línea).

Con los controles mecánicos de la bomba rotativa de inyección diésel se pueden reducir algo más las vibraciones y ruido, pero no es suficiente para que sea plenamente aceptado como automóvil de uso particular, sobre todo por las prestaciones.

Bomba de inyección Rotativa Electrónica BRE

Imagen 13.19

Un paso más es controlar electrónicamente el avance de inyección y la progresividad de la aceleración con la bomba electrónica.

El acelerador da información eléctrica al calculador, situado en la bomba CED, que dispone de los demás datos necesarios, entre estos las RPM del motor y caudal de aire de admisión mediante el caudalímetro CAD.

Con estas informaciones determina el calculador las secuencias de inyección.

Las variaciones de caudal al acelerar son más progresivas lo que reduce la respuesta del motor.

La bomba sigue haciendo mecánicamente la generación de presión de inyección y la distribución a cada inyector.

La merma de respuesta del motor, a la que se va sumando tener que ir cumpliendo normas anticontaminación más severas, hizo necesario recurrir al turbocompresor para llenar los cilindros con aire a presión, llegando a ser un elemento más del motor diésel (capítulo 15).

Se ve en la imagen el testigo del funcionamiento del control electrónico de inyección TED, se enciende si hay algún fallo.

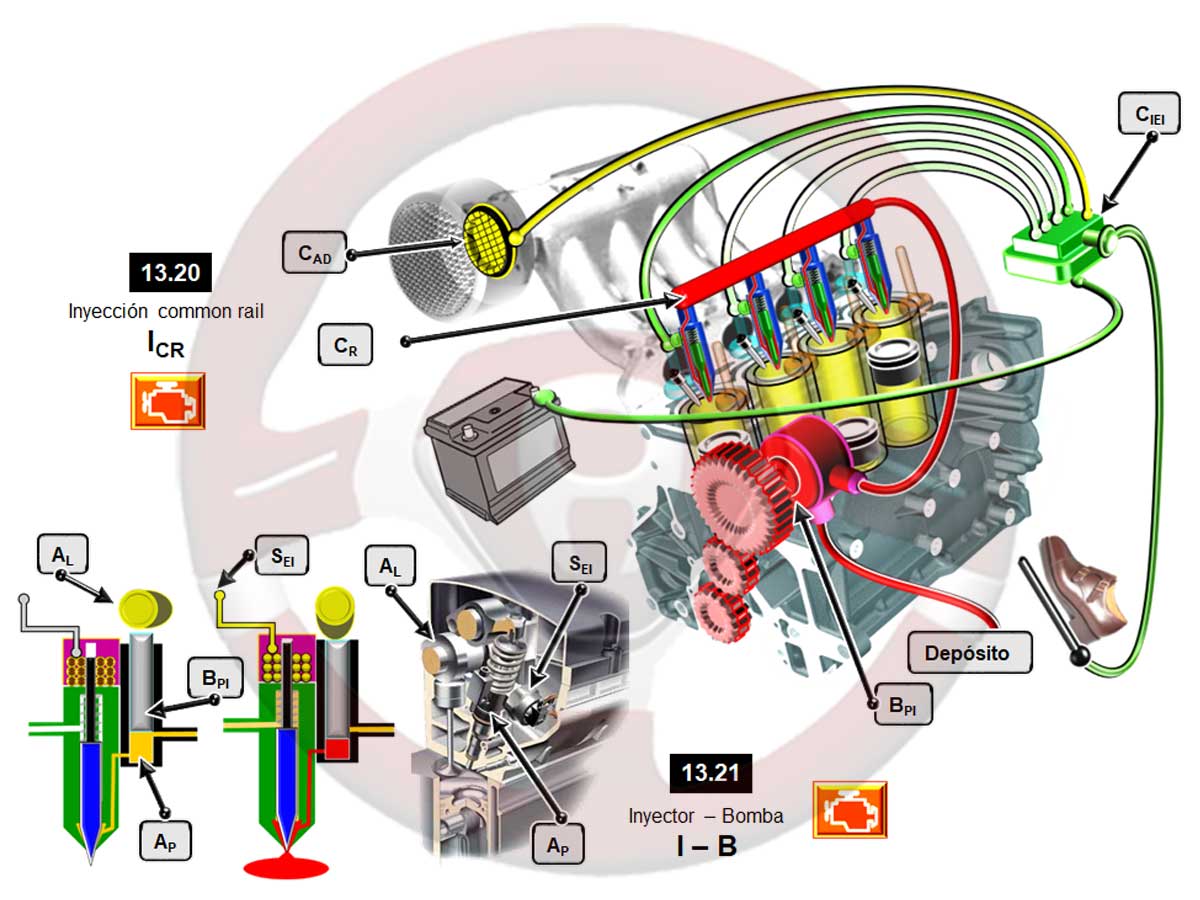

Inyección Common Rail ICR

Imagen 13.20

La sobrealimentación por turbocompresor (capítulo 15), que introduce aire a presión en los cilindros aprovechando la energía de los gases de escape, mejora exponencialmente el par y potencia del motor, pero las combustiones son sensiblemente más enérgicas lo que conlleva vibraciones y ruido.

La evolución para reducir estos inconvenientes consiste en controlar electrónicamente de forma independiente cada inyector.

El sistema consolidado en el automóvil es el conocido por “common rail” y estos son sus componentes y funcionamiento:

- La bomba solamente genera la presión de inyección de gasóleo, bomba de presión de inyección BPI.

- La presión es enviada a un depósito común para todos los inyectores, en forma de rampa, esfera u otra CR.

- Los inyectores tienen presión de gasóleo, pero el paso de inyección es controlado electrónicamente por el calculador de forma independiente para cada inyector CIEI con las informaciones de funcionamiento del motor, entre estas las RPM y del caudalímetro de aire CAD.

- Cuando el calculador acciona un inyector abre varias veces en el mismo ciclo, de forma que el gasóleo va saliendo secuencialmente, por fases, lo que controla la velocidad de combustión disminuyendo ruido y vibraciones; la combustión es bastante más progresiva.

Para lograr este funcionamiento extremadamente preciso, la inyección se hace a muy alta presión y por varios conductos de salida sumamente pequeños.

En la evolución del common rail se incrementa la presión de inyección además del número de salidas y ciclos de actuación por cada fase, así se controla mejor la combustión lo que permite más aire a presión por el turbo, mejores prestaciones y menos consumo, pero la contaminación es más desequilibrada entre bajas, medias, altas RPM y aceleraciones.

Inyector – Bomba I – B

Inyector – Bomba I – B

Imagen 13.21

Ha habido otro sistema de control electrónico independiente de los inyectores en el automóvil, que se utiliza en grandes motores diésel, es el sistema inyector – bomba.

Cada inyector tiene su bomba de presión de inyección BPI que es accionada por una leva del árbol de levas AL.

La presión se mantiene en un acumulador AP y cuando llega la señal electrónica de inyección se abre el paso del gasóleo hacia la salida del inyector SEI.

Como la presión se genera durante la actuación de la leva solamente hay tiempo y gasóleo para hacer dos fases de inyección, lo que no es suficiente para reducir el ruido y vibraciones eficazmente, pero sobre todo para poder asumir los ciclos de post inyección necesarios para regenerar el filtro antipartículas con la evolución de las normas anticontaminación.

Esto supuso el fin de esta tecnología en el automóvil.

Ambos sistemas electrónicos de inyección cuentan con el testigo de fallo.

Con mejor control de la inyección se produce menos dilución de gasóleo en el aceite y se puede aumentar la distancia recorrida entre los cambios de aceite.

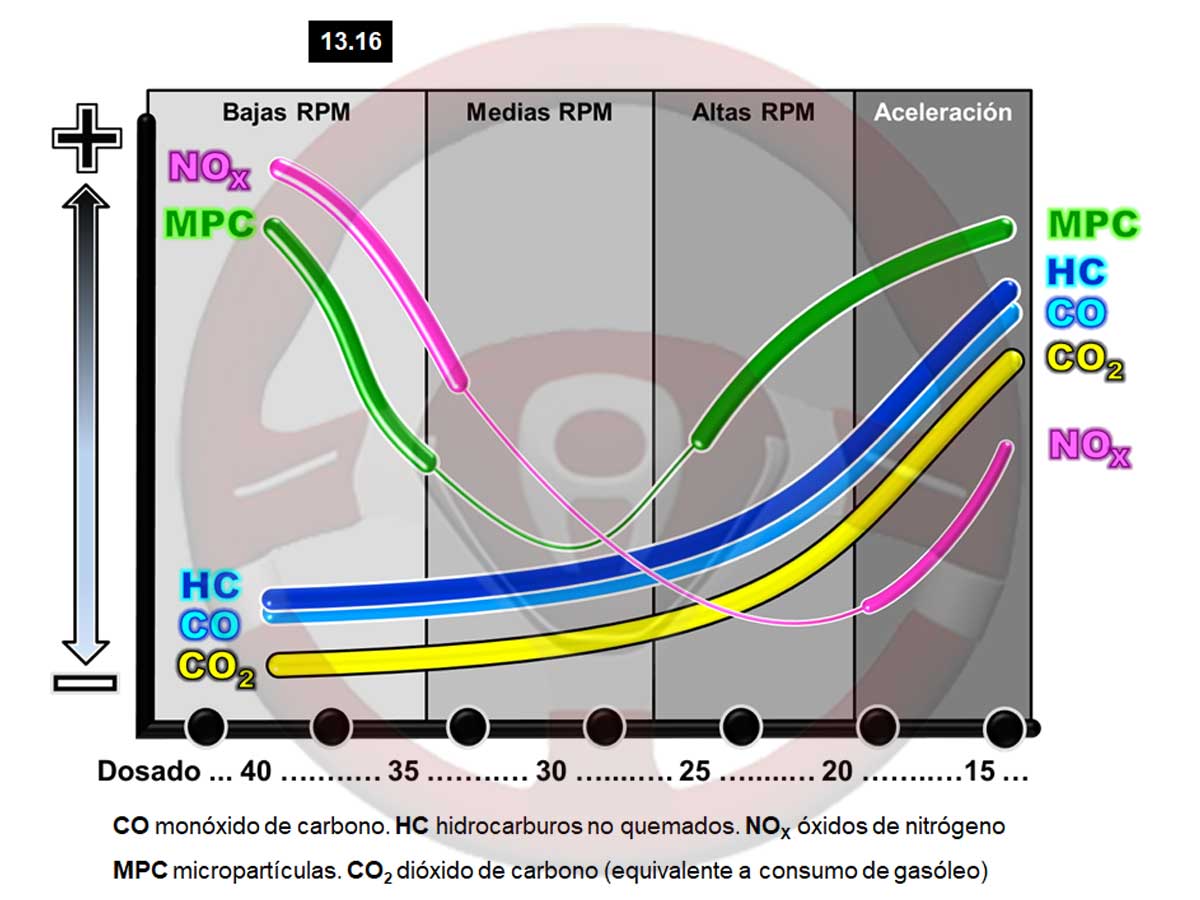

Resumen de la evolución de la inyección diésel

En las imágenes se representan los diferentes sistemas de accionamiento de los inyectores del motor diésel.

Imagen 13.22. Bomba en Línea Mecánica

- Cada inyector tiene su mecanismo en la bomba de generación de presión.

- Esta bomba en línea es para un motor de 6 cilindros, pues hay seis salidas de inyección 6Si.

- Se identifica la electroválvula de pare Evp y la palanca de accionamiento del acelerador Ad.

Imagen 13.23. Bomba Rotativa Mecánica con Turbocompresor

- Al ser rotativa la bomba el sistema de generación de presión es común para todos los inyectores.

- Al haber seis salidas de inyección 6si esta bomba es para un motor con este número de cilindros.

- Se ve la electroválvula de pare Evp, la palanca del acelerador Ad y la cápsula de presión de sobrealimentación Vtc, es un motor con turbocompresor.

Imagen 13.24. Bomba Rotativa Electrónica

- Sobre la bomba está el calculador electrónico de inyección diésel CEid, con las informaciones necesarias para determinar el caudal de inyección (acelerador electrónico).

- Al recibir el calculador todos los datos, incluido el caudalímetro de aire detecta la fase de sobrealimentación.

- Esta bomba es para un motor de cuatro cilindros, al ser este el número de salidas de inyección 4Si.

Imagen 13.25. Inyector – Bomba

- Se ven los cuatro inyectores bomba 4ib, uno para cada cilindro, los balancines de presión de inyección Bib accionados por el árbol de levas y el calculador electrónico de inyección diésel CEid que da la señal de inyección a cada inyector Cei.

Imagen 13.26. Common Rail

- Se ve esta implantación de inyección diésel en un motor de 8 cilindros en V.

- Tiene dos depósitos de presión de gasóleo CR, uno para cada cuatro inyectores, la bomba de presión de inyección Bpi mantiene la presión en los dos depósitos CR.

- Cada uno de los ocho inyectores 8i tiene su conector eléctrico de inyección Cei y son accionados independientes por el calculador electrónico de inyección CEid.

Bomba de inyección en Línea Mecánica BLM

Bomba de inyección en Línea Mecánica BLM Inyector – Bomba I – B

Inyector – Bomba I – B