Tabla de contenidos

Detalles del turbocompresor

El turbocompresor aporta beneficios al motor por el excelente equilibrio de rendimiento, prestaciones y consumo, además de favorecer la reducción de la contaminación.

Las primeras aplicaciones de sobrealimentación han sido para automóviles deportivos por el aporte de potencia que suponía y su comportamiento, pues tenía una particularidad; desde bajas RPM del motor y al acelerar, el turbocompresor tardaba un tiempo en aumentar su velocidad de giro para llenar a presión los cilindros, “tiempo de respuesta”.

Esta demora de respuesta del motor no es adecuada para el uso en automóviles de turismo y resta eficacia en la conducción, especialmente con cambios frecuentes de ritmo.

Con la evolución de los materiales utilizados se ha podido reducir el tamaño del turbocompresor, lo que disminuye las inercias y permite aceleraciones más rápidas desde bajas RPM, es decir par motor.

La velocidad de giro de los primeros turbocompresores era de unas 100.000 RPM, actualmente supera las 200.000, manteniendo tan buen caudal y presión a altas vueltas como un turbocompresor grande que girase a menos RPM.

La velocidad a que se mueve el turbocompresor y al funcionar con gases de combustión implica exigencias mecánicas y térmicas muy elevadas.

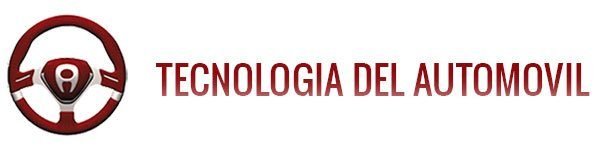

En la imagen 15.11 vemos todo esto: la turbina recibe los gases de escape y gira (entrada escape), por el eje transmite el giro al compresor que aspira aire del filtro (entrada admisión) y lo envía a presión hacia el motor (salida admisión).

La velocidad de giro es muy elevada y requiere lubricación y refrigeración sumamente eficientes.

Se logra acoplando al eje unos casquillos flotantes que generan un colchón de aceite entre sus dos superficies, el eje y su carcasa, y se comporta como un rodamiento de aceite.

Unos segmentos de estanqueidad en los extremos del eje impiden el paso del aceite hacia la turbina, escape, y compresor, admisión.

Para reducir la transmisión de calor de la zona de la turbina a la del compresor se incorpora próxima a este una pantalla térmica.

Otro detalle a tener en cuenta es que el turbocompresor se alimenta de gases de escape, al acelerar y haber más cantidad gira más rápido sobrellenando más el motor, esto implica más gases de escape y con mayor energía lo que aumenta la velocidad del turbocompresor, y así seguiría el proceso.

Es evidente que se ha de limitar la presión de sobrealimentación y se hace mediante la válvula de descarga, que puede ser de accionamiento mecánico – neumático o electrónica.

Consiste la neumática en una válvula que puede cerrar o abrir un conducto que puentea el paso de parte de gases de escape hacia la turbina, enviándolos a la salida de la línea de escape.

La válvula está conectada al colector de admisión y dispone de un muelle tarado a la presión máxima de sobrealimentación prevista.

Se representa en sus dos posiciones.

Cerrada, en la imagen del turbocompresor completo

- Todos los gases de escape inciden sobre la turbina.

Abierta, en la imagen inferior derecha del detalle de la turbina

- Parte de los gases de escape pasan por un conducto periférico sin incidir sobre la turbina, limitando la velocidad de giro y presión de sobrealimentación.

- Se produce este efecto cuando la presión de sobrealimentación vence la fuerza del muelle.

Particularidades de utilización de un motor con turbocompresor

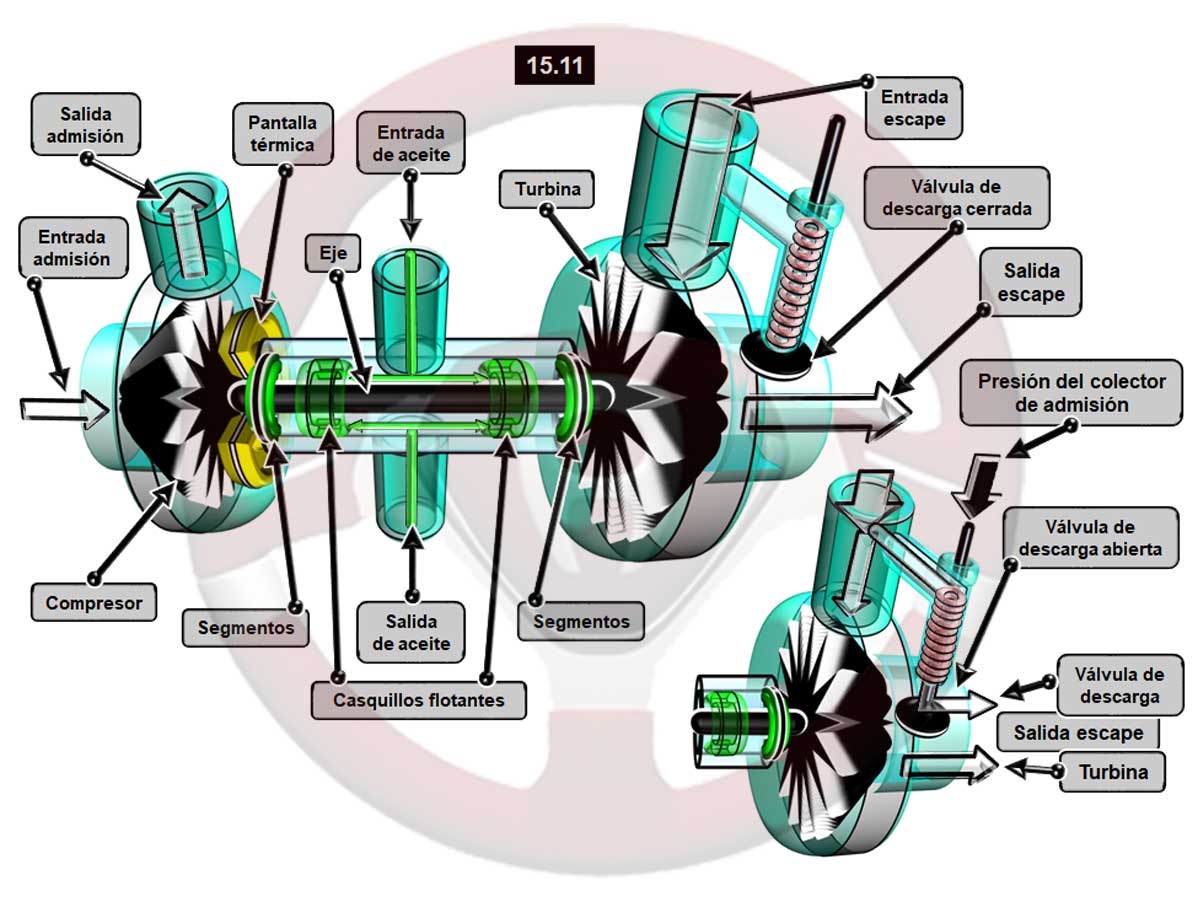

Imagen 15.12

El principal control de los desgastes y fatigas del turbocompresor se basa en reducir el rozamiento directo entre el eje del turbo y sus elementos de soporte y estanqueidad (casquillos flotantes y segmentos de estanqueidad), y mantener su temperatura de funcionamiento para evitar daños en sus componentes.

Es trascendental para la fiabilidad del turbocompresor respetar los mantenimientos del motor, especialmente los relacionados con la lubricación y refrigeración.

Estas son las particularidades para el buen uso del turbocompresor, que también son útiles para los motores atmosféricos (sin sobrealimentación).

Arranque en frío

- Hasta que el aceite no alcance su temperatura de funcionamiento, no se genera el “colchón de aceite” entre los casquillos flotantes y sus dos superficies, eje y carcasa de apoyo.

- Para evitar excesivos roces que puedan llegar a provocar desgastes prematuros, tras arrancar el motor en frío esperar unos segundos para que el aceite llegue a todas las zonas a engrasar, entre estas el eje del turbocompresor antes de iniciar la marcha.

Calentamiento del motor

- Con el motor ya en marcha conducir a bajas/medias RPM, sin aceleraciones bruscas y no hacer recuperar al motor desde muy bajas vueltas acelerando demasiado.

- Al llegar el motor a su temperatura óptima de funcionamiento, según el indicador, si el automóvil lo equipa (medida en el líquido de refrigeración), el aceite tarda algo más en alcanzar su temperatura ideal y es bueno esperar algo más.

- Con el motor caliente ya puede aportar sus prestaciones sin desgastes adicionales.

El uso más frecuente del turbocompresor en los motores, ya en todos los diésel y pronto también en casi todos los de gasolina, ha hecho adaptar el aceite para colaborar en la lubricación del turbo con el motor frío y en fase de calentamiento.

Se ha hecho adaptando el valor del grado de viscosidad SAE para invierno, más bajo de lo que se utilizaba hasta entonces, por ejemplo, en lugar de 20W 40 se pasa a 5W 40.

El valor de “5” comparado con “20” indica que en frío el aceite es más fluido y se genera el colchón de aceite a menor temperatura, reduciendo algo los riesgos de no practicar la conducción adecuada en la fase de calentamiento del motor.

En el capítulo 9 se explican las características del aceite.

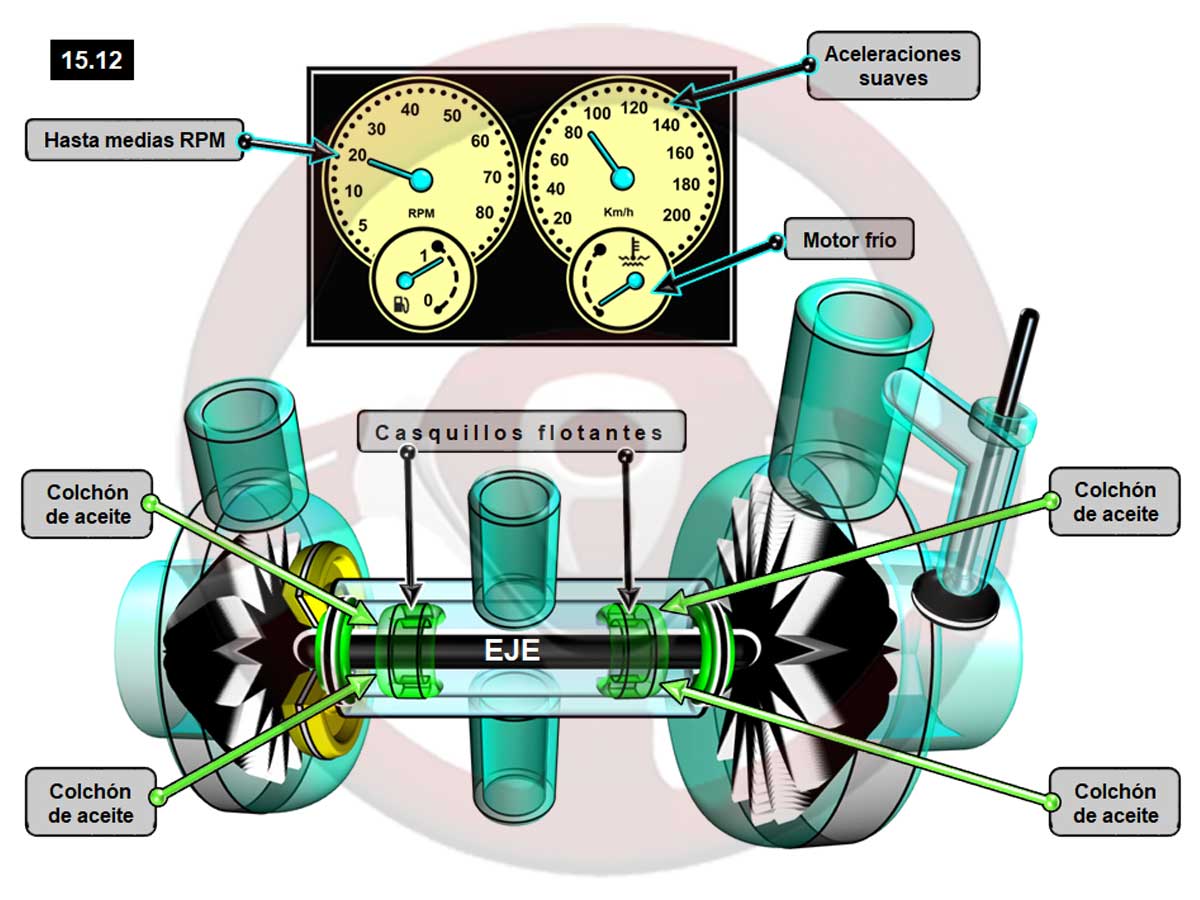

Además de la forma de conducir con el motor frío y en fase de calentamiento hay otras situaciones en las que el conductor puede prolongar la vida del turbocompresor y motor que lo equipa, imágenes 15.13.

Parada del motor tras un recorrido medio

- Después del uso del automóvil durante un tiempo o recorrido medio y no exigente es adecuado esperar a ralentí unos 30 segundos antes de parar el motor, para mantener lubricado el turbocompresor hasta que se estabiliza a sus RPM mínimas, unas 6.000.

- Cuando se deja de acelerar tras una maniobra de aparcamiento, por ejemplo, el turbocompresor tarda unos segundos en llegar a su menor régimen de giro, si antes de que lo haga se para el motor deja de llegar aceite con el turbocompresor girando a más RPM, lo que va provocando desgastes internos por fricción entre el eje y los casquillos sin que el colchón de aceite sea totalmente eficiente.

Parada del motor tras un recorrido exigente

- Si el motor ha funcionado durante un tiempo en condiciones severas, alta temperatura exterior, acelerador muy pisado, más de medias RPM mantenidas, cambios frecuentes de ritmo, etc., el aceite alcanza temperaturas elevadas que es mejor disminuir antes de parar el motor.

- Se hace de dos formas; esperar con el motor a ralentí entre dos y tres minutos, o circular a bajas/medias RPM durante unos cuatro kilómetros y después parar el motor tras 30 segundos de espera.

- La razón es que con el aceite en el turbocompresor muy caliente si se para el motor la temperatura aumenta los primeros minutos, pudiendo alcanzar valores que propicien carbonización de partículas de aceite que alteran la calidad de engrase.

- Para paliar esta situación y mejorar la refrigeración del turbocompresor se suele incorporar una cámara alrededor del eje del turbocompresor, que también puede rodear la carcasa de la turbina, con líquido de refrigeración del motor.

- Circulando se apoya la refrigeración del aceite con la del motor, y al parar el motor se mantiene la circulación del líquido de refrigeración entre el radiador y el turbo por termosifón, que se puede potenciar mediante una bomba de agua eléctrica que mantiene la circulación forzada entre el radiador y el turbocompresor unos minutos tras la parada del motor si está muy caliente el aceite.

Circulación a elevada velocidad

- Si el motor caliente funciona en el entorno alto de RPM se producen muy exigentes solicitaciones mecánicas y térmicas a los componentes del motor relacionados con la combustión, más en motores diésel.

- Para reducir las RPM de giro del motor a velocidades altas, sobre todo en los motores de gasóleo, se incluye una relación más en la caja de cambios, la sexta, que también reduce consumo, ruido y contaminación en uso extraurbano.

- De hecho, con caja de cambios automática se llega a disponer de hasta 10 relaciones, para que el motor funcione a las RPM más adecuadas a cada situación de marcha y estilo de conducción, se logra mejorar las prestaciones, consumo, contaminación y la protección del turbocompresor.

En caja de cambios manual se suele utilizar caja de cambios de seis marchas en automóviles, aunque no dispongan de sobrealimentación, pues aporta ventajas en rendimiento.

No es frecuente pasar en caja manual de seis relaciones pues no todos los conductores saben utilizar la relación más adecuada en cada circunstancia y puede hacer más compleja la conducción.

En automóviles deportivos si se utilizan cajas manuales de siete marchas.

Turbocompresor de doble entrada o caracola (“twin schroll”)

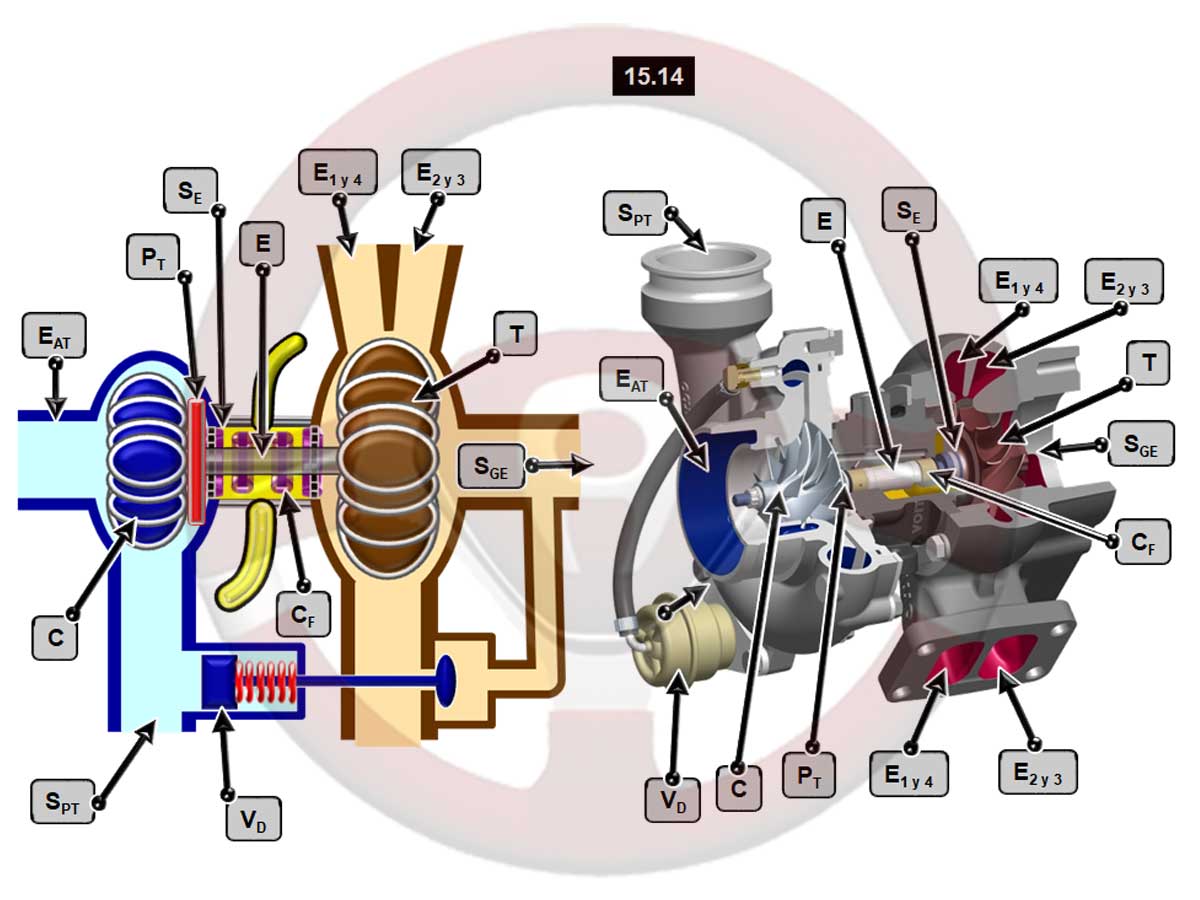

Imágenes 15.14

La resonancia de los gases de escape induce unos efectos de vaivén que pueden afectar al flujo continuo de llegada de presión de los gases de escape a la turbina.

Se puede compensar haciendo dos entradas de gases de escape al turbocompresor; en un motor de cuatro cilindros con orden de encendido 1 – 3 – 4 – 2 sería una entrada para los dos cilindros 1 y 4 (E1 y 4) y otra para los otros dos 2 y 3 (E2 y 3), o sea en secuencias en que los cilindros de la misma entrada no inducen resonancias seguidas de cambio de sentido.

Con esta solución se logra reducir el tiempo de respuesta y la curva de par es más plana.

Es una solución muy utilizada en motores de gasolina.

Se ven en este turbocompresor seccionado de la imagen 15.14 lo siguiente:

- Turbina T

- Compresor C

- Eje del turbocompresor E

- Casquillos flotantes CF

- Segmentos de estanqueidad SE

- Pantalla térmica PT

- Entrada de gases de escape al turbocompresor (doble E1 y 4 y E2 y 3)

- Salida de gases de escape del turbocompresor SGE

- Entrada de admisión al turbocompresor desde el filtro EAT

- Salida a presión del turbocompresor hacia la admisión del motor SPT

- Válvula de descarga mecánica – neumática VD.

Turbocompresor de geometría variable

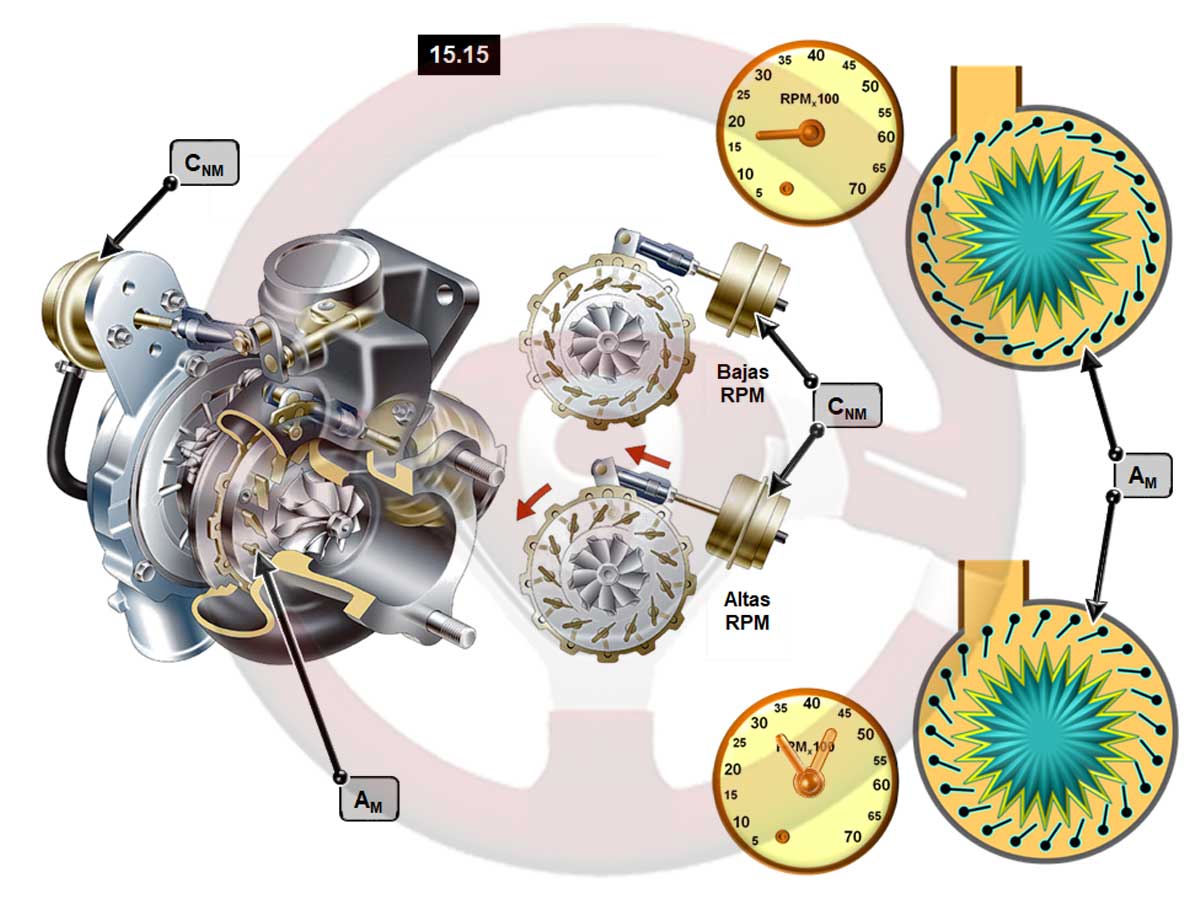

Imágenes 15.15

Los motores diésel no necesitan mariposa de gases pues funcionan con exceso de aire, esto implica que sale bastante caudal de gases de escape incluso a bajas RPM, pero con reducida inercia pues se ha inyectado poco gasóleo y la combustión no aporta mucha energía.

Al haber bastantes gases de escape se puede lograr que aumenten su velocidad para empujar con más energía a la turbina y reducir el tiempo de respuesta al acelerar.

De las dos formas de llevarlo a cabo la más utilizada consiste en rodear la turbina de álabes móviles AM, a bajas RPM estos se cierran estrechando el paso de los gases de escape hacia la turbina, aumentando su velocidad.

Al subir el motor de RPM, se inyecta más gasóleo, salen los gases con más energía por lo que los álabes se van separando para no obstruir su paso hacia la turbina.

El sistema de rotación de los álabes hace de válvula de descarga y el control puede ser mecánico – neumático CNM como en la imagen o electrónico.

Con el turbocompresor de geometría variable aplicado al motor diésel se reduce sensiblemente el tiempo de respuesta hasta ofrecer un comportamiento en aceleración uniforme, como si se tratase de un motor de más cilindrada.

La utilización del turbocompresor como un elemento más del motor diésel ha mejorado sensiblemente las prestaciones y consumos, pero aumentan los óxidos de nitrógeno.

Los motores de gasolina con inyección directa y mezcla pobre también pueden mejorar su rendimiento con turbocompresor de geometría variable al funcionar con más aire, pero entonces han de recurrir a sistemas anticontaminación más complejos como se comentó en los capítulos 12 y 13.

Ver videos con animaciones de apoyo

… leer más …