Tabla de contenidos

En el motor diésel se obtiene la energía de la combustión del gasóleo con el oxígeno del aire.

No se necesita mariposa de gases en el colector de admisión por lo que entra más cantidad de aire que en el motor de gasolina.

La combustión se inicia sin bujía de encendido, el gasóleo se auto inflama por contacto con el aire muy caliente al final de la compresión.

El aire llega al colector de admisión pasando por el filtro de aire, como en el motor de gasolina.

Con el objetivo de aportar información puesta al día, se explica en este capítulo la tecnología utilizada en el motor diésel actual, comentando algunas soluciones anteriores como preludio a su explicación en los siguientes módulos.

Por esta razón se toma como base de las explicaciones el sistema de inyección diésel “common rail”.

Este sistema de inyección se ha desarrollado en motores diésel con inyección directa, en el que el inyector está sobre el pistón, pero ha habido otro sistema que permitió la aplicación de la tecnología diésel a los automóviles en los inicios de su desarrollo en grandes motores.

Es la inyección en precámara de combustión, que se explicará, cómo se ha adelantado, en módulos siguientes con las demás evoluciones del motor diésel, razonando los pasos por los que ha pasado su desarrollo.

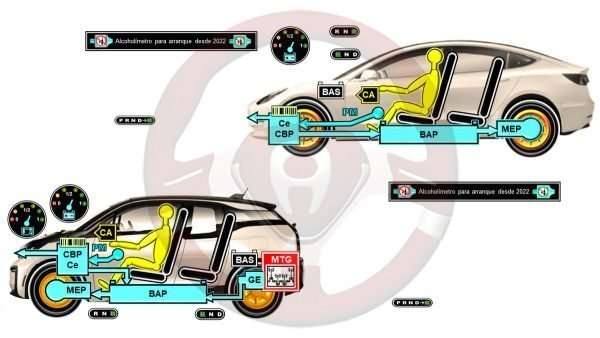

El motor diésel de inyección directa comparado con el de gasolina

Con lo explicado en anteriores módulos sobre el funcionamiento del motor de gasolina, se va a ver cómo lo hace el motor diésel:

- En la imagen de partida se ve un motor de gasolina con distribución DOHC

- El diésel no necesita la mariposa de gases por lo que entra más caudal de aire al motor

- Se prescinde de la bujía de encendido en el motor diésel

- El inyector se sitúa en la cámara de combustión encima del cilindro, inyección directa

- Se alimenta al inyector de gasóleo a elevada presión…….

- ……. pero el control de apertura del inyector es electrónico, por lo que solamente se produce la inyección durante la señal electrónica del calculador

- La parte superior del pistón tiene una forma peculiar, es una cámara toroidal conformando un anillo circular denominada cámara de turbulencia

- En esta cámara se mueve el aire de admisión generando vertiginosas turbulencias que se han inducido en las fase de admisión, se mantiene el aire en rotaciones sumamente rápidas, luego veremos que objetivos se persiguen

- Se pone en marcha el motor diésel de inyección directa con control electrónico del inyector y este es su funcionamiento:

- En admisión entra al cilindro solamente aire

- Al subir el pistón, que lo hace en mayor medida que en el motor de gasolina, comprime el aire aumentando mucho su temperatura

- El aire sumamente caliente se mantiene rotando con turbulencias en la zona de la cámara toroidal del pistón

- Se inyecta gasóleo a muy alta presión por varias salidas desde el inyector y que incide sobre el aire muy caliente en turbulencia……..

- ……. las pequeñas gotas de gasóleo se auto inflaman al contactar con el aire caliente iniciándose la combustión que a su vez se va propagando

Se ha visto que hay diferencias con respecto al funcionamiento del motor de gasolina; estas se detallan a continuación al explicar los cuatro tiempos del motor diésel.

Los cuatro tiempos del motor diésel comparado con el de gasolina

Estos son los cuatro tiempos del motor diésel, comparando cada uno de estos con un motor de gasolina que tiene los inyectores en el colector de admisión (inyección indirecta):

- Admisión; al descender el pistón con la válvula de admisión abierta, succiona aire que entra al cilindro

- En el motor de gasolina en este tiempo entra mezcla de aire y gasolina (con inyección en el colector de admisión o indirecta)

- Compresión; al final de la admisión cierra la válvula y el pistón sube comprimiendo y calentando el aire que se mantiene en turbulencia rotando por la cámara toroidal sobre el pistón

- El pistón sube más que en el motor de gasolina lo que implica mayor incremento de la temperatura del aire, y se comprime solamente aire y no mezcla de aire – combustible

- Combustión; al final del tiempo de compresión se inyecta el gasóleo por varias salidas entrando en contacto con el aire sobrecalentado en la cámara de turbulencia del pistón, el gasóleo se auto inflama iniciando la combustión, en realidad son bastantes combustiones inducidas por las múltiples gotas de gasóleo, que al no tener la misma energía ni producirse simultáneamente provocan vibraciones y ruido durante el descenso del pistón

- En el motor de gasolina la mezcla inicia su combustión por la chispa en la bujía, resultando más progresiva y rápida

- Escape; al final de la combustión se abre la válvula de escape y el pistón sube expulsando los gases quemados; seguidamente se continua el ciclo

- Este tiempo es como en el motor de gasolina

Arranque en frío del motor diésel

La combustión del gasóleo se logra por la elevada temperatura del aire al final del tiempo de compresión, pero con el motor frío las partes internas del motor impiden que el aire llegue a la temperatura óptima para iniciar la auto inflamación del gasóleo, por lo que se ha de ayudar a que se inicie la combustión.

Se hace mediante el sistema de precalentamiento, consiste en colocar en el interior del cilindro, junto a la salida del inyector, una bujía de precalentamiento o calentador.

Al poner el contacto el calentador recibe electricidad aumentando su temperatura hasta quedar incandescente, al arrancar el motor el gasóleo inyectado incide en el entorno del calentador incandescente lo que provoca la combustión del gasóleo.

La combustión diésel es más enérgica y discontinua que en el motor de gasolina y además dura más tiempo, generando fuertes picos de presión y vibraciones que podrían dañar a los componentes mecánicos implicados, se evita reduciendo las RPM máximas de funcionamiento del motor.

Para mejorar el rendimiento del motor diésel y su difusión en automóviles se ha de reducir el ruido y las vibraciones de funcionamiento, esto se logra controlando con la máxima precisión la progresividad de la combustión, es lo que ofrece el sistema de inyección “common rail” como se detalla más adelante.

El acelerador del motor diésel

La energía de la combustión del motor diésel, de donde se obtiene el par motor, no se basa exclusivamente en el llenado del cilindro, depende de la cantidad de gasóleo en la misma masa de aire.

Es decir, si se aporta más caudal de gasóleo a la misma masa de aire la combustión es más enérgica, más par, subiendo el motor de RPM.

El acelerador en el motor diésel actúa sobre el caudal de gasóleo inyectado, vamos a verlo comparado con el acelerador en el motor de gasolina:

- Acelerador en el motor de gasolina:

- El acelerador acciona la mariposa de gases que controla el paso del aire al cilindro

- Simultáneamente el sistema de inyección aporta la cantidad exacta de gasolina para mantener la proporción de mezcla (dosado) ideal de 15 gramos de aire por cada gramo de gasolina

- Si el acelerador actúa directamente sobre la mariposa es un acelerador mecánico, y si lo hace a través del calculador de inyección y encendido electrónicos es un acelerador electrónico, que amortigua las aceleraciones bruscas para reducir la contaminación transitoria hasta estabilizar las RPM

- En ambos sistemas el objetivo es mantener la misma proporción aire – gasolina con diferentes llenados del cilindro

- Acelerador en el motor diésel:

- El acelerador actúa sobre un “grifo” que abre más o menos el inyector; el acelerador aumenta o disminuye el caudal de gasóleo inyectado, que es proporcional al par motor

- Si el accionamiento del “grifo” del inyector es directamente desde el pedal es un acelerador mecánico y si se hace pasando por un calculador de inyección diésel es electrónico, con el fin de hacer más progresivas las aceleraciones reduciendo la contaminación transitoria hasta estabilizar las RPM

Para quemarse el gasóleo en presencia de aire no se precisa una proporción determinada (dosado), se produce la combustión con dosados muy pobres del orden de bastante más de 40 gramos de aire por 1 gramo de gasóleo, entregando entonces poco par motor.

La energía de la combustión depende de la cantidad de gasóleo, al inyectar más sobre la misma masa de aire la combustión resultante es más enérgica generando más par.

Este hecho de variabilidad del dosado en el motor diésel es la razón de que la contaminación sea bastante más compleja de neutralizar que en el motor de gasolina, en el cual el dosado se mantiene en 15 gramos de aire por 1 gramo de gasolina.

El gasóleo que llega al inyector a muy alta presión ha de ser inyectado en el momento preciso y mantenerse la inyección el tiempo necesario según la aceleración.

Para realizar el aumento de presión y la distribución se necesita la bomba de inyección, que si es mecánica hace las dos funciones; en el sistema “common rail” la bomba solamente genera la presión y el control electrónico del inyector determina el momento y tiempo de inyección.

Inyector mecánico o electrónico

Los inyectores del motor diésel trabajan a presiones bastante más elevadas que en el motor de gasolina.

La inyección diésel ha de producirse en el momento exacto con las gotas lo más finas posible para facilitar su contacto con el aire caliente y agilizar las combustiones.

Dos son las formas en que puede actuar el inyector diésel:

- Inyector mecánico:

- Se representa una bomba de inyección mecánica en línea de un motor de cuatro cilindros, las salidas de inyección están una detrás de otra, como los cilindros de un motor en línea

- Se representa el piñón en la bomba de inyección que la mueve desde el motor

- El pedal del acelerador actúa directamente sobre la bomba de inyección regulando el caudal que envía a los inyectores

- Se ve una salida de inyección hasta su inyector

- La bomba de inyección succiona el gasóleo desde el depósito

- Al funcionar el motor, la bomba distribuye el gasóleo a presión a cada inyector en el momento preciso y con el caudal adaptado a la posición del acelerador

- Los inyectores abren cuando la presión del gasóleo supera el tarado del muelle que les mantiene cerrados en reposo

- El valor de la presión está en el entorno de 130 a 400 bares

- Inyector electrónico:

- La bomba de inyección es mecánica y accionada por el motor, succiona gasóleo desde el depósito y lo envía a presión a un depósito común que conecta con los inyectores, es el “common rail”

- En la imagen se representa la salida hacia un inyector

- Los inyectores se mantienen cerrados por un muelle y rodeados por un bobinado eléctrico

- En el interior del cuerpo de los inyectores hay un núcleo de hierro

- El calculador electrónico controla el acelerador y las secuencias de actuación de los inyectores

- Al funcionar el motor, la bomba mantiene la presión en el “common rail” pero los inyectores permanecen cerrados

- Cuando el calculador da la señal a cada inyector, el conjunto bobinado + núcleo de hierro se trasforma en un electroimán que atrae al pistón del inyector provocando su apertura

- El calculador determina con extrema precisión el comienzo de la inyección y su duración

- La presión de inyección está en el entorno de 1.400 a 2.000 bares y se produce por varias salidas desde el inyector, en este caso son cinco salidas de inyección

Anteriormente existió un sistema de bomba electrónica de inyección que controlaba el acelerador electrónico y el inicio de la inyección, pero la apertura de los inyectores era por la presión del gasóleo distribuida a cada uno de estos por la bomba, eran inyectores mecánicos.

Control electrónico independiente de los inyectores “common rail”

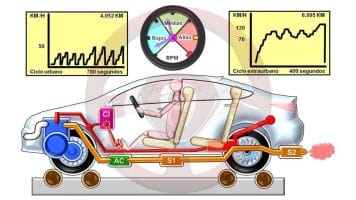

Vamos a explicar el funcionamiento del sistema de inyección diésel “common rail” con la imagen de base de un motor de inyección directa diésel de 4 cilindros en línea:

- Bomba mecánica de presión de inyección; arrastrada por el motor, generalmente desde la correa o cadena de distribución

- Depósito común de gasóleo a presión conectado a los inyectores, es el elemento que da nombre a este sistema “common rail”, aunque la base técnica es otra como veremos

- Conexión entre la bomba de presión y el depósito común “common rail”

- Depósito de gasóleo y circuito de alimentación a la bomba de presión de inyección, pasando por el filtro de gasóleo

- Control electrónico independiente para cada inyector y acelerador electrónico, controlado todo por el calculador electrónico de inyección diésel

- Es el control electrónico independiente para cada inyector, lo que aporta la tecnología “common rail”

- Funcionamiento del motor:

- El gasóleo es succionado por la bomba de presión desde el depósito a través del filtro (puede haber una bomba eléctrica de cebado)

- La bomba aumenta la presión y la mantiene en el depósito común “common rail”, los inyectores están cerrados

- Cuando el calculador lo determina, da la señal independiente a cada inyector controlando el momento de inicio de inyección y la duración, con la particularidad de que hay varias salidas de inyección y no se produce toda a la vez

- Se abre cada inyector varias veces hasta completar el caudal de inyección predeterminado; esta es la gran ventaja del control electrónico independiente para cada inyector que se explica con detalle más adelante

- Sistema de precalentamiento; ya se expuesto su necesidad y vemos el funcionamiento; junto a cada salida de inyección hay una bujía de precalentamiento, que contiene una resistencia eléctrica en su interior

- Al poner el contacto se ilumina un testigo informando que está en marcha el sistema de precalentamiento

- Cuando los extremos de las bujías de precalentamiento, en el entorno del inyector, se ponen incandescentes se apaga el testigo indicando que se puede arrancar el motor

Calculador de inyección diésel “common rail”

Tal como se hizo en el módulo 1.12.1 al explicar el calculador electrónico de inyección y encendido del motor de gasolina, se va a explicar de forma didáctica el funcionamiento del calculador electrónico de inyección diésel “common rail”.

- Calculador electrónico; recibe las informaciones necesarias para controlar las secuencias de inyección en momento y duración mediante diferentes sensores

- Esta es su actuación resumida didácticamente:

- Inyector con la llegada del gasóleo a presión y el control electrónico

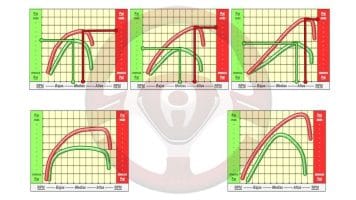

- Con las informaciones del RPM (y posición de los pistones) más el caudal y presión del aire de admisión se determina el tiempo base de inyección T”BI

- Las temperaturas del motor, del gasóleo en los inyectores y del aire de admisión dan el tiempo compensado de inyección T”CI que se suma o resta al T”BI

- La posición del acelerador y sus movimientos determinan el tiempo de aceleración de inyección T”AI que se suma o resta a los anteriores

- Con estos datos, y otros más, el calculador determina dos cosas; el momento exacto de inyección y la duración, es decir el tiempo definitivo de inyección T”DI

El calculador controla independientemente cada inyector haciendo que el caudal de inyección de divida en varias fases, para que la aportación del gasóleo necesario para la mejor combustión sea progresiva, lo que reduce las vibraciones y ruido de funcionamiento del motor.

Se observa que hay varias salidas de inyección para lograr, junto con la inyección en fases, el mejor reparto posible del gasóleo en el aire caliente sobre el pistón.

Entre otros factores que influyen en las secuencias de inyección controladas por el calculador están; distribución de fase variable, colector de admisión de geometría variable y presión de sobrealimentación.

El dato de la temperatura del gasóleo en el inyector es muy importante pues sirve de lubricante al funcionar el inyector, lo que implica que una cierta cantidad de gasóleo que ha realizado esta función no se inyecta y retorna al depósito de combustible.

El gasóleo de lubricación varía con la temperatura por lo que se ha de conocer para compensar el caudal de inyección.

Combustión con inyección diésel “common rail”

Se explican las aportaciones del sistema de inyección “common rail” entendido como el control electrónico independiente de cada inyector, que es la particularidad de esta tecnología no identificada en su denominación comercial:

- Se ve un inyector controlado electrónicamente (“common rail”) sobre el pistón

- El pistón está al final de la admisión con el cilindro lleno de aire y se cierra la válvula de admisión

- Alrededor del cilindro está la cámara de refrigeración del motor

- Sube el pistón comprimiendo el aire e incrementando su temperatura….. pero el aire próximo a las paredes del cilindro se enfría al estar estas refrigeradas

- El aire que está rotando en turbulencias sobre la cámara toroidal del pistón no entra en contacto con las paredes “frías” del cilindro, llegando a la temperatura necesaria

- Se produce la inyección del gasóleo por varias salidas en la zona de aire sobrecalentado, lo que permite que se produzcan múltiples combustiones

- Como se inyecta el gasóleo dividido en varias fases, cada vez con más caudal de gasóleo, las combustiones resultantes son más progresivas y uniformes generando menos ruido y vibraciones (1)

- Se ve un inyector realizando múltiples inyecciones en un mismo ciclo y el detalle del inyector cerrado y abierto

(1) Al reducirse la vibraciones y el ruido se puede aumentar el llenado de los cilindros mediante la sobrealimentación lo que incrementa mucho el par y la potencia, reduciendo los consumos al poder además hacer funcionar al motor a menos RPM para la misma velocidad del automóvil, es decir utilizar desarrollos de transmisión más largos.

Video resumen 1.13.1. Alimentación y encendido del motor diésel

Artículos relacionados

- Common rail en el motor diésel

- Multi-inyección diésel

- Porqué el motor diésel consume menos que el de gasolina