Tabla de contenidos

Diferentes diámetros y carrera con la misma cilindrada

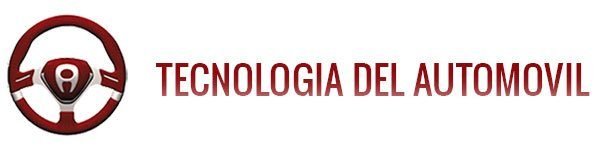

La misma cilindrada del motor se puede obtener con diferentes cotas de diámetro D y carrera C, según sean estos valores el comportamiento genérico del motor es distinto.

Se ven dos imágenes de un motor de cuatro cilindros en línea con igual cilindrada, el 11.6 tiene más carrera que diámetro “carrera larga”, y en el 11.7 es mayor el diámetro que la carrera.

Estas son sus particularidades.

Imagen 11.6 con más carrera C que diámetro D

- El codo del cigüeñal, distancia entre los apoyos de este en biela y bancada es mayor (es la mitad de la carrera C/2).

- Este hecho implica que el brazo de palanca de la fuerza aplicada por la combustión sobre el pistón FC es mayor, lo que da más par motor FE.

- Al tener el pistón mucho recorrido de carrera C ha de ir más rápido al mismo número de RPM, lo que limita el régimen máximo de giro del motor, es un motor que prima el par sobre la potencia y tiene mejor rendimiento a medias RPM.

Imagen 11.7 con menos carrera C que diámetro D

- La distancia entre los apoyos de biela y bancada es menor (C/2 es la mitad de la carrera), por lo que la misma fuerza de combustión sobre el pistón FC actúa sobre un brazo de palanca más corto reduciendo el valor del par motor FE.

- Como el pistón tiene poco recorrido de carrera la velocidad de desplazamiento es menor, pudiendo funcionar sin problemas a más RPM.

- Al tener menos par a medias RPM y tener que girar a alto régimen este tipo de motor de carrera corta prima la potencia sobre el par.

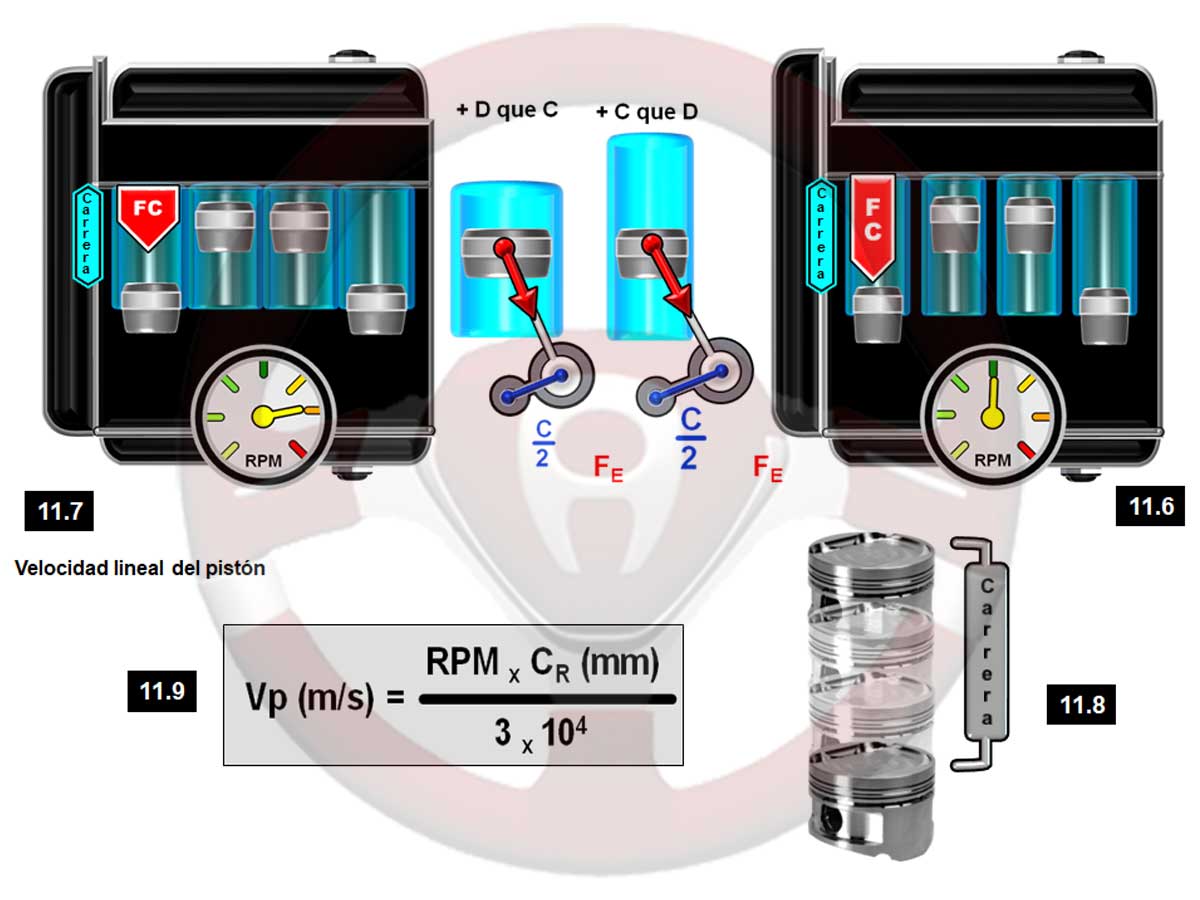

Velocidad lineal del pistón

En la imagen 11.8 el pistón se desplaza por el interior del cilindro cambiando de sentido en el punto muerto superior y en el inferior.

Estos cambios de sentido implican esfuerzos en el pistón proporcionales a su peso y las RPM.

El valor de los desgastes que la velocidad del pistón genera en el mismo, los segmentos y las paredes del cilindro también depende de otra variable, la fuerza de la combustión.

No es igual un motor atmosférico (sin sobrealimentación) que otro con llenado a presión por sobrealimentación, con la misma cilindrada, diámetro y carrera y girando al mismo régimen tienen más desgastes los componentes del motor sobrealimentado, detalle que se tiene en cuenta en el diseño.

Se incluye la fórmula en la imagen 11.9 para calcular la velocidad lineal del pistón con estas identificaciones y unidades de medida; Vp velocidad lineal del pistón en metros por segundo (m/s) y CR carrera en milímetros (mm).

A continuación hay ejemplos de motores con diferentes valores de velocidad lineal del pistón.

Velocidad del pistón en motores con diferente carrera

Imagen 11.10

Se ven tres automóviles diferentes identificando la implantación técnica, el número de cilindros, su disposición, diámetro D, carrera C, cilindrada unitaria CU, cilindrada total CT, relación de compresión RC, RPM de potencia máxima y la velocidad del pistón VP a 5.000 RPM (para comparar) y a las RPM de potencia máxima de cada motor.

Se aprecian las diferentes velocidades del pistón de cada motor a 5.000 RPM y a sus respectivos regímenes de potencia máxima, llegando a estas conclusiones, el Saab es un automóvil de turismo en el que busca la duración mecánica, el Lamborghini es un automóvil deportivo cuyo objetivo son las prestaciones y el Audi es un modelo deportivo y base de preparaciones para competición.

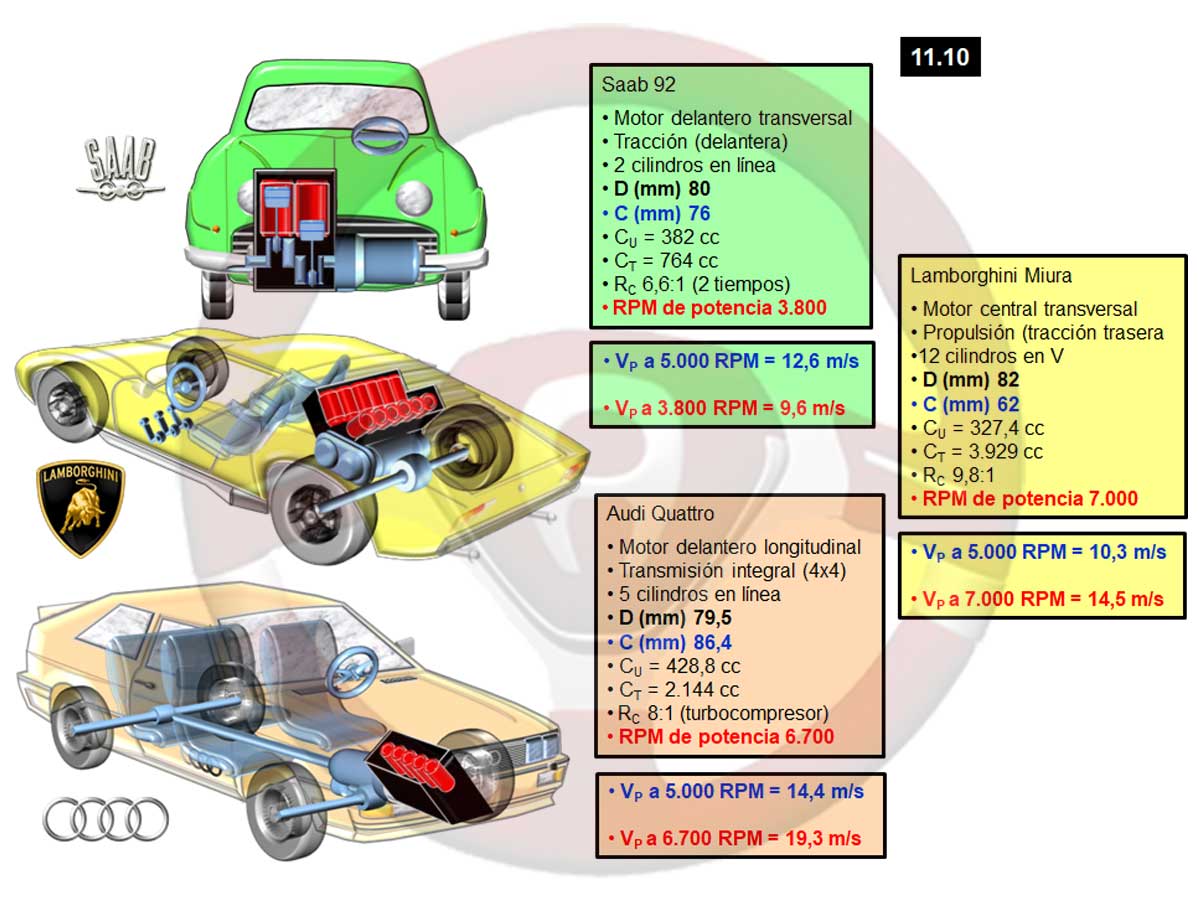

Tipos y geometría de colectores de admisión y escape

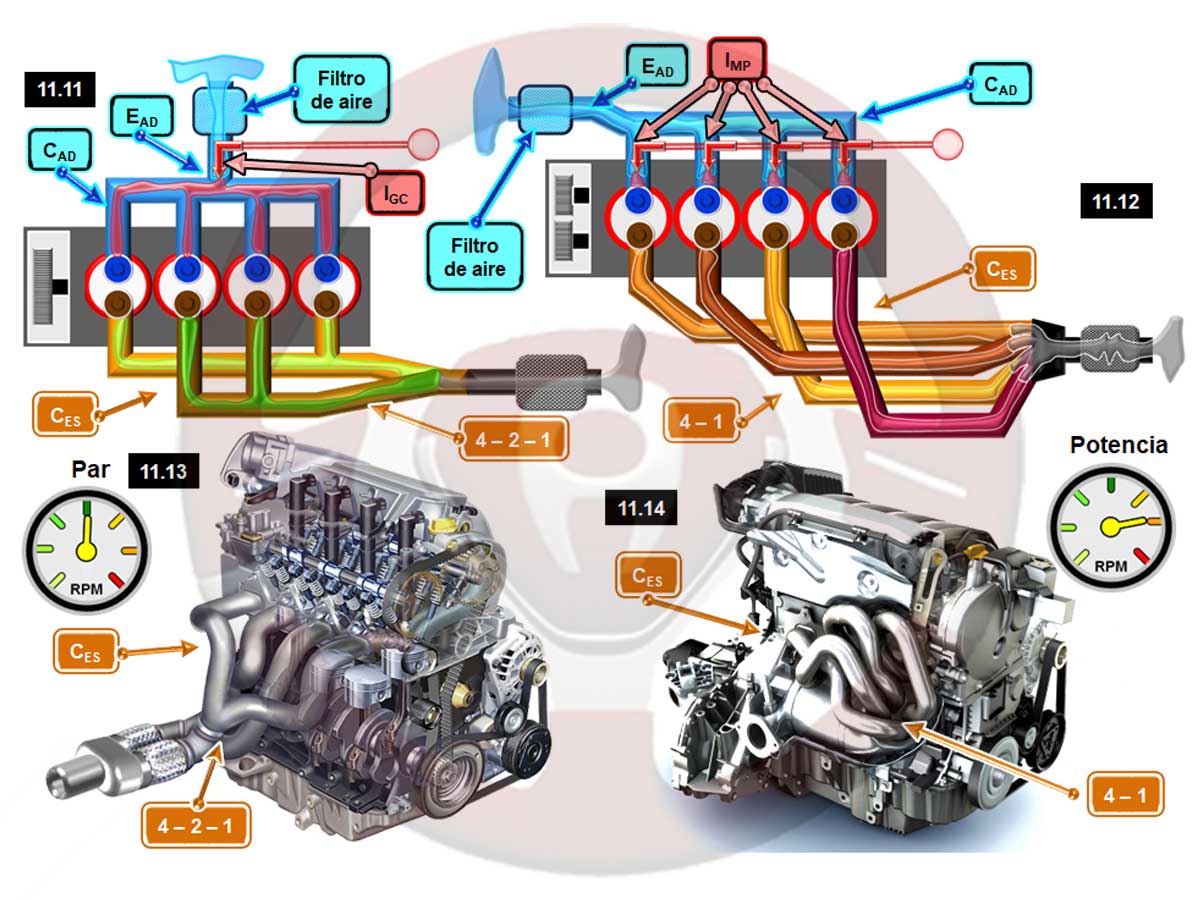

La geometría, longitud, diámetro y recorrido de los colectores de admisión CAD y escape CES afectan mucho al llenado y vaciado de los cilindros.

Se ven en las imágenes motores de cuatro cilindros en línea, en la imagen 11.11 la entrada de admisión EAD está en el centro de los colectores con la aportación de gasolina en un punto común para todos los cilindros IGC.

En la imagen del motor 11.12 la entrada de admisión está en un extremo de los colectores EAD y la aportación de gasolina es una para cada cilindro IMP (en el capítulo siguiente se explican estos sistemas de aportación de gasolina, este es inyección indirecta multipunto).

Los gases de escape salen con mucha energía y velocidad, siendo necesario evacuarlos rápidamente aprovechando las inercias de vaivén, resonancia, para favorecer la agilidad de su salida.

Hay dos tipos genéricos de colectores de escape.

Imágenes 11.11 y 11.13, colectores de escape 4 – 2 – 1

- Tras la salida del motor las cuatro salidas de escape CES se juntan en dos y estas en una para seguir la línea de escape.

- Se aprovecha más la resonancia a bajas y medias RPM favoreciendo el par motor.

Imágenes 11.12 y 11.14, colectores de escape 4 – 1

- Los colectores de escape salen del motor CES y tras un recorrido independiente se juntan en uno para continuar la línea de escape.

- Es a altas RPM cuando mejor se aprovecha la resonancia primando la potencia.

Todos los motores representados tienen flujo transversal en la culata, admisión y escape en lados opuestos.

Complemento a las explicaciones

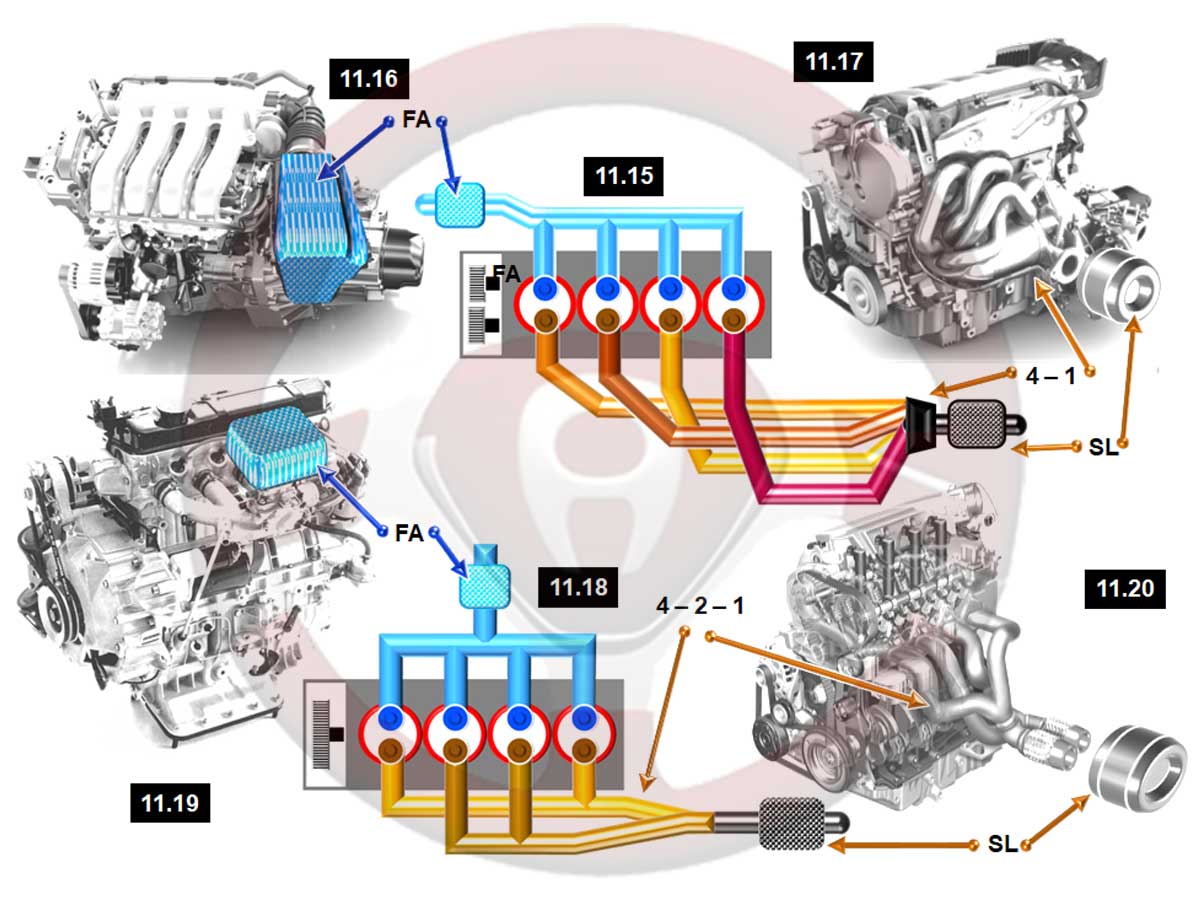

En la imagen 11.15 los colectores de admisión se alimentan desde un mismo conducto situado en un extremo a través del filtro de aire FA, se ve una aplicación en el motor de la imagen 11.16.

Este sistema de admisión se utiliza con inyección indirecta multipunto en motores de gasolina (capítulo 12).

Los cuatro colectores de escape del motor de la imagen 11.15 se agrupan antes del silenciador SL, y desde este siguen su camino hacia el exterior.

Este sistema de colector es 4 – 1 y favorece la resonancia a altas RPM, la potencia, es el que utiliza el motor de la imagen 11.17.

En la imagen 11.18 los cuatro colectores de admisión desembocan en un conducto con la entrada desde el filtro de aire FA en el centro, en la imagen 11.19 se ve una aplicación.

Se utiliza en motores de gasolina con cualquier tipo de alimentación, carburador o inyección (capítulo 12).

En el motor de la imagen 11.18 los cuatro colectores de escape se agrupan de dos en dos y después convergen en el silenciador SL para salir al exterior.

Este escape es 4 – 2 – 1 y favorece la resonancia a medias RPM, el par motor, es el sistema de escape del motor de la imagen 11.20.

En el motor diésel con inyección directa, y más si el control de los inyectores es independiente (“common rail”), la forma y geometría de los colectores de admisión tiene importancia pues ha de provocar determinadas turbulencias en los gases antes de entrar a los cilindros, también en motores de gasolina con inyección directa y mezcla pobre (capítulo 12).

Materiales del motor; culata, bloque y cárter

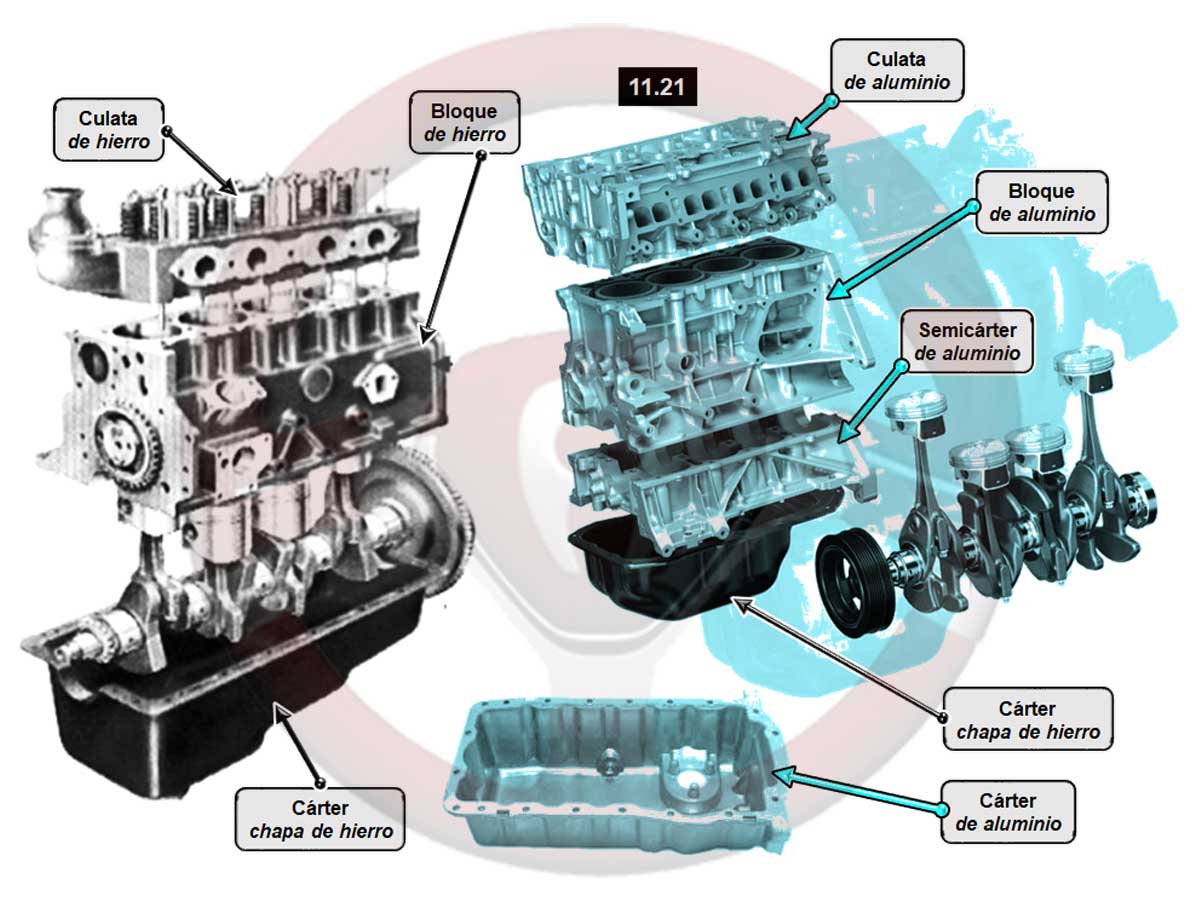

Imagen 11.21

Las tres partes genéricas del motor, culata, bloque y cárter pueden ser de diferentes materiales en el automóvil, los más frecuentes con diferencia son fundición de hierro, aluminio y chapa de acero.

Originalmente los tres elementos básicos del motor eran de fundición de hierro, muy robusta y pesada, pero con poca elasticidad térmica (tarda en calentarse y enfriarse el motor), el coste no es elevado.

El cárter puede ser de chapa de acero, pues los esfuerzos mecánicos son mucho menores.

El siguiente paso ha sido construir la culata de aluminio, con bastante mejor elasticidad térmica (se caliente mucho antes), y al ser en su interior donde se produce la combustión se reduce sensiblemente el tiempo de calentamiento del motor, baja el consumo y hay menos dilución de combustible en el aceite del cárter.

Este material, aluminio, pesa menos, es más caro y con menor resistencia, lo que implica hacer refuerzos en la culata.

Al tener diferente coeficiente de dilatación el aluminio que la fundición de hierro del bloque, en caso de sobrecalentamiento del motor se deforma antes la culata de aluminio que el bloque de hierro.

Al ir teniendo más importancia el consumo y contaminación, el aluminio con menor peso, va ganando terreno, siendo el material del bloque también con los pertinentes refuerzos.

Al llegar la sobrealimentación, sobre todo el turbocompresor, con mayores exigencias térmicas y mecánicas, la necesaria robustez del bloque supuso un retorno a la fundición de hierro para el bloque motor, hasta que la tecnología encontró soluciones para utilizar el aluminio con refuerzos en el bloque y mantener los cilindros de los materiales más acordes a sus requerimientos técnicos.

El cárter del motor contiene el aceite de lubricación, y según se incrementan las prestaciones la función de enfriar el aceite por el aire de la marcha es más necesaria como complemento al circuito de refrigeración del motor.

Se sustituye el material del cárter por aluminio con mejor elasticidad térmica para enfriar el aceite.

Al llegar la sobrealimentación se añaden al cárter de aluminio refuerzos, pues ha de soportar mayores exigencias mecánicas.

Para aumentar la robustez de la parte baja del motor se puede intercalar entre el bloque de aluminio y el cárter un semicárter, que en realidad es la parte baja desmontable del bloque con los apoyos inferiores del cigüeñal, que cierra el bloque asegurando robustez.

Este sistema además aporta más despieces al motor para reducir el coste en determinadas reparaciones.

Bajo este semicárter se acopla el cárter con la función de cámara de aceite, que puede ser de chapa de hierro o de aluminio según las necesidades de complementar la refrigeración del motor.

Hay otros materiales que se pueden utilizar en el motor, pero son de muy poca aplicación en coches de “calle” por sus costes y particularidades técnicas de fabricación y reparación.