Tabla de contenidos

Evolución del encendido

Además de controlar la mezcla con el sistema de alimentación de combustible, ha de quemarse lo mejor posible, y esto depende de la calidad de la chispa y la precisión del momento en que se produce.

Tiene que lograrse que la máxima energía de la explosión se genere justo en el momento en que el pistón comienza a descender.

Si salta la chispa antes de tiempo, exceso de avance de encendido, se empuja al pistón cuando aún no desciende provocando la detonación (picado de biela).

Si se produce la chispa cuando el pistón ya desciende, retraso de encendido, se quema la mezcla, pero de forma incompleta y con pérdida de rendimiento.

El encendido ha ido evolucionando como lo ha hecho la alimentación del motor de gasolina, estos son los sistemas de encendido.

Encendido clásico

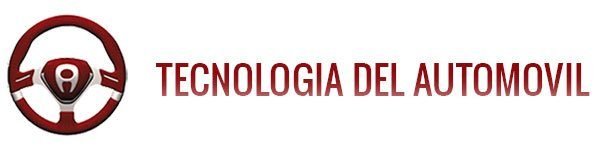

Imagen 12.32

Es un conjunto de componentes mecánicos y eléctricos que gestionan la chispa y los avances de forma mecánica, este es un resumen:

- La bobina recibe 12 voltios de la batería y cierra su circuito a través del ruptor (platinos).

- Cuando abre el ruptor, protegido por el condensador, corta la corriente de la bobina y esta genera alta tensión que llega a la tapa del distribuidor, en cuyo interior el rotor (pipa) la reparte al girar entre las salidas de las bujías a las que llega por los cables de alta.

- Para adaptarse el momento de chispa a las RPM y llenado de los cilindros tiene dos avances, centrífugo por RPM y por depresión según el llenado.

Todo este proceso va alterándose con el uso y desgastes, por lo que los reglajes se hacen con un margen que reduce el rendimiento del motor.

El ruptor y condensador se han de sustituir periódicamente, así como las bujías.

Los componentes de los avances de encendido también han de ser comprobados para lograr la máxima eficacia de estos sistemas mecánicos.

Encendido electrónico

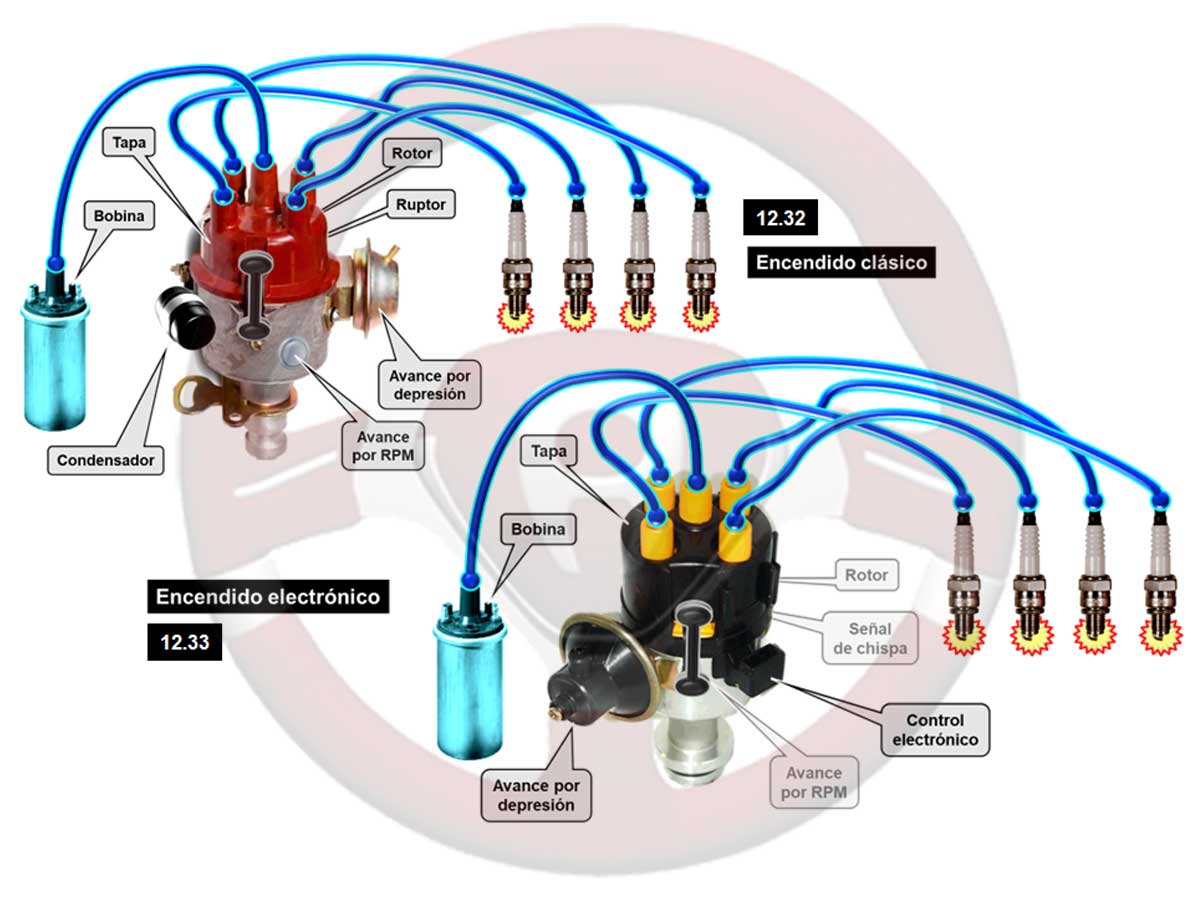

Imagen 12.33

Las alteraciones que se producen antes con el encendido clásico son las causadas por los desajustes y desgastes del ruptor (platinos), y de su funcionamiento depende en principio la calidad de chispa.

El primer elemento que se sustituyó por control electrónico fue el ruptor; mediante un conjunto electromagnético se determinan los momentos de chispa y el corte de corriente de la bobina, con el control electrónico el corte de corriente de la bobina es más rápido haciendo que la tensión de alta sea mayor propiciando chispas más potentes.

Los demás elementos del encendido se mantienen y son estos;

- Avances de encendido centrífugo (RPM) y de depresión (llenado) con funcionamiento mecánico.

- Una bobina para todas las bujías

- Distribuidor de encendido con rotor (pipa) y cables de alta.

Encendido electrónico integral

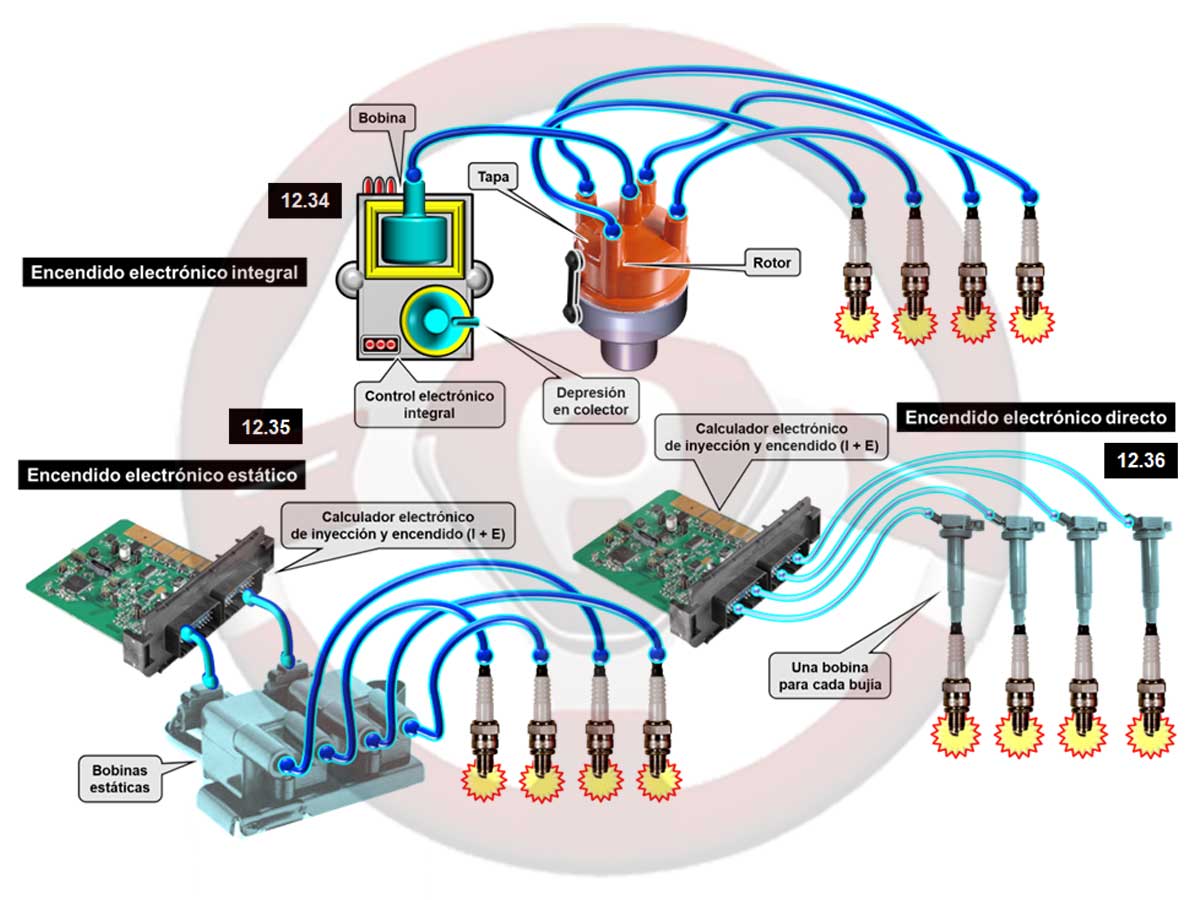

Imagen 12.34

Se incrementan los controles electrónicos del encendido incorporando la gestión de los avances, que prescinde de todos los componentes mecánicos del avance centrífugo y del avance por depresión, solamente se mantiene la cápsula de vacío, conectada a la depresión en el colector de admisión.

El control de los momentos de chispa es muy preciso y permiten obtener el mejor partido de la explosión.

Este sistema de encendido se montó en motores con carburación, lo que no permitía obtener todas sus ventajas, pero aportaba beneficios en consumo, todavía no había llegado la normativa EURO 1 que precisaba del catalizador para su cumplimiento.

Así queda el encendido electrónico integral;

- Avances de encendido centrífugo y de depresión con funcionamiento electrónico, sin componentes mecánicos excepto la capsula neumática de depresión para el avance de encendido según el llenado.

- Una bobina para todas las bujías integrada en el control electrónico.

- Distribuidor de encendido con rotor (pipa) y cables de alta.

Encendido electrónico estático y directo

Al llegar la inyección electrónica con su calculador de control, se hizo cargo este de la gestión del encendido mejorando sensiblemente la calidad de chispa.

Un paso más ha sido prescindir del distribuidor de encendido y del rotor, pues se dispone de una bobina para cada bujía; se pueden agrupar las bobinas en un conjunto con cables de alta hasta las bujías, encendido estático, imagen 12.35 o bobinas independientes colocadas sobre cada bujía, encendido directo, imagen 12.36.

En este último caso se prescinde de los cables de alta.

Para gestionar las bobinas el calculador puede dar señales independientes a cada bobina, o simultáneamente a dos bobinas, una para un cilindro que está en compresión y para otro que está en escape que no afecta al funcionamiento, esta última forma simplifica la gestión electrónica

Captador de detonación (picado de biela)

Lo ideal es que la máxima energía de la explosión empuje al pistón en el instante preciso en que comienza a descender, y que la mezcla se vaya quemando progresivamente.

Para un automóvil de turismo en que el consumo es importante, así como su respuesta a bajas y medias RPM, se busca que la chispa salte lo antes posible sin que por exceso de avance se produzca detonación (picado de biela).

Si el avance de encendido es excesivo se quema demasiado pronto la mezcla generando empuje sobre el pistón cuando aún no desciende, esto provoca un fuerte golpe contra la cabeza del pistón que se transmite a la biela y el apoyo en el cigüeñal y se oye un ruido característico de campanilleo.

Si un motor funciona así habitualmente sufrirá daños, sobre todo si la detonación aparece a altas RPM.

Una de las mayores ventajas del control electrónico del encendido es poder hacer funcionar al motor cerca de la detonación sin que se llegue a producir.

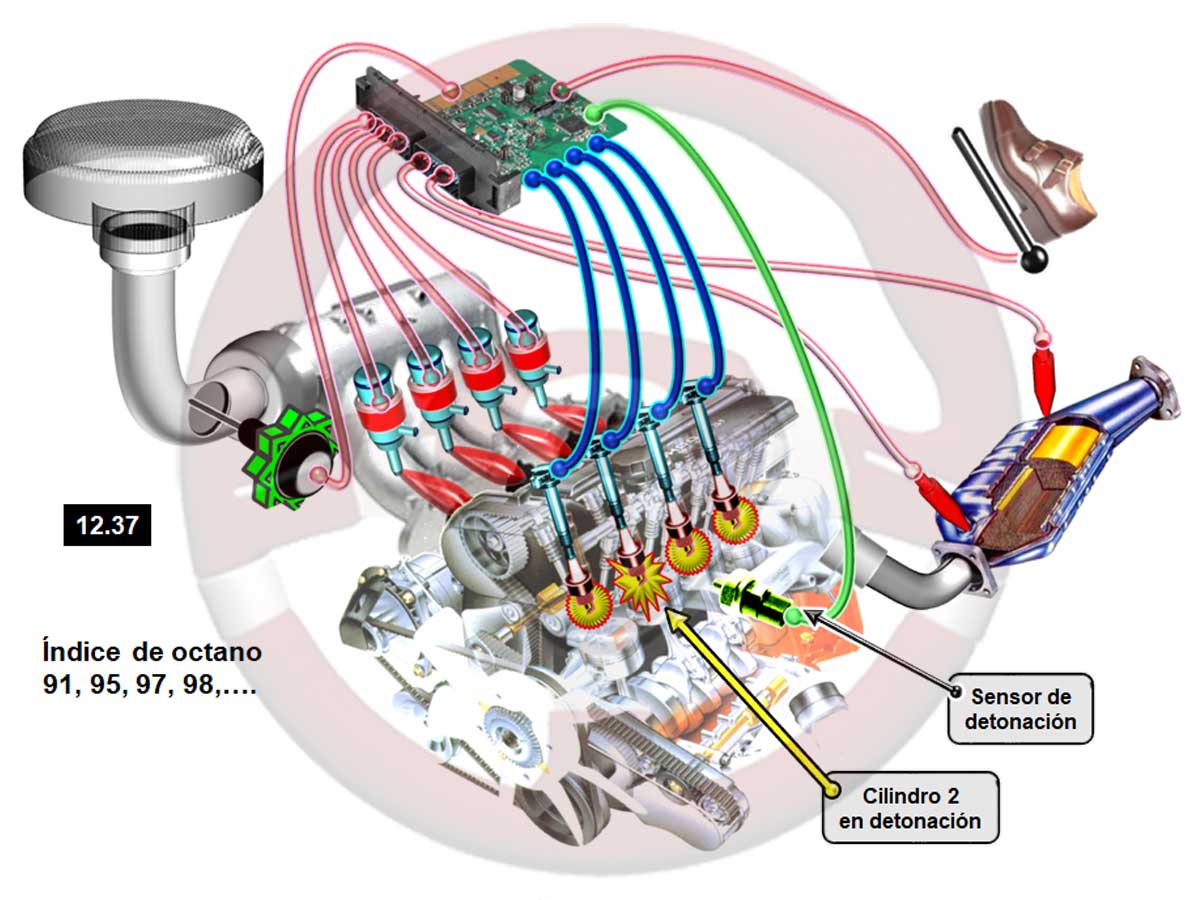

Un paso determinante en este sentido es incorporar al motor un sensor de detonación, imagen 12.37, que en realidad mide las vibraciones del motor y funciona así; las explosiones en buenas condiciones producen unas determinadas vibraciones progresivas.

Si se tiende a generar detonación, como el cilindro 2 de la imagen, el calculador lo detecta por las informaciones del sensor y retrasa el encendido en el cilindro implicado para ir volviendo progresivamente al avance normal.

No solamente retrasa el encendido del cilindro afectado, también retrasa por precaución un valor menor el avance de encendido en los demás cilindros, para ir recuperando los valores normales progresivamente.

Si se repiten secuencias de detonación se van adaptando los retrasos de encendido que los compensan.

Con la evolución de la electrónica se puede hacer funcionar al motor al límite de la detonación, adaptando los avances para cada cilindro con ventajas en rendimiento, consumo y contaminación.

Además, el motor puede funcionar con gasolinas de diferente índice de octano sin problemas técnicos, solamente se reduce el par y potencia si el octanaje es inferior.

La detonación se puede producir también por un punto incandescente en la cámara de combustión y será detectada por el sensor, pero al no ser a causa de alteraciones de los momentos de chispa la capacidad de control es menor.

Particularidades del dosado y la contaminación

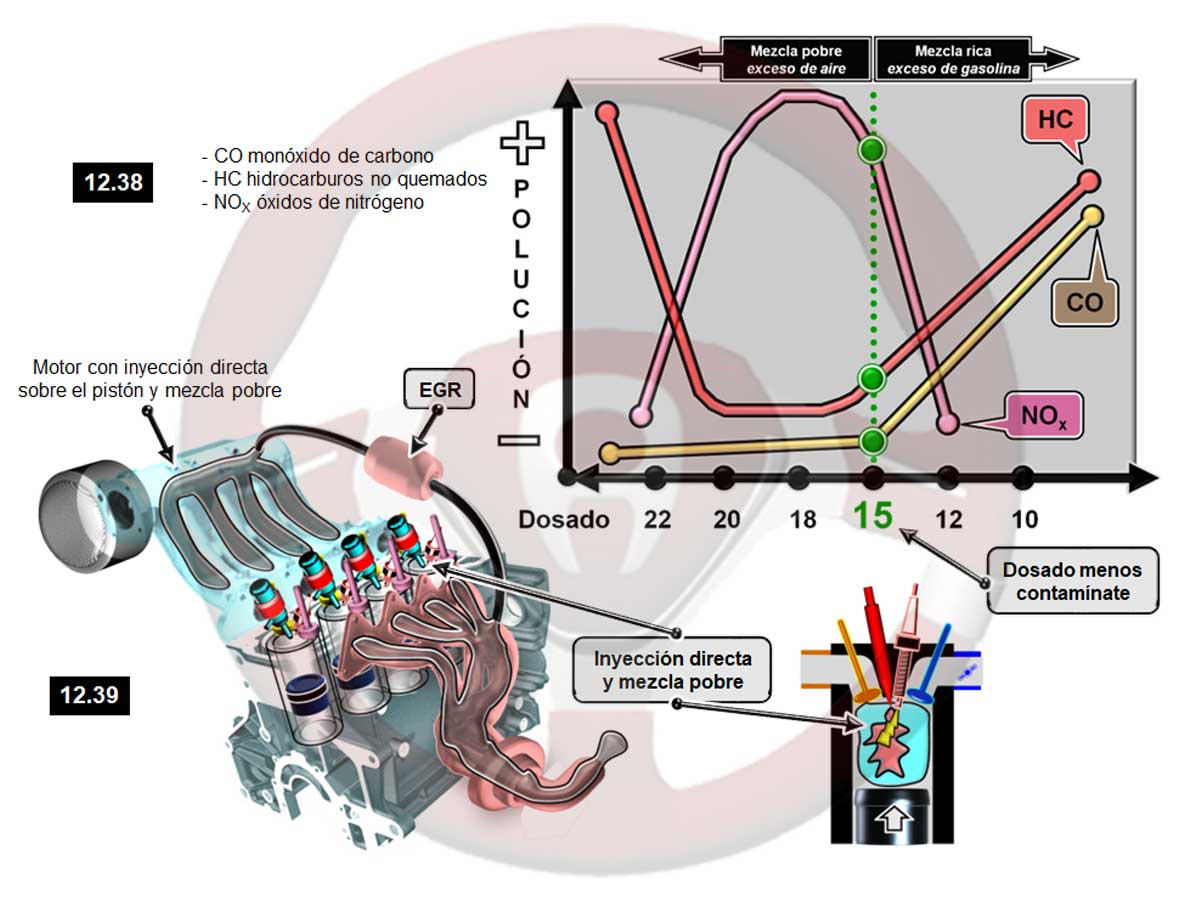

Los tres gases contaminantes del motor de gasolina producen diferentes emisiones tras la explosión según sea el dosado.

El valor de dosado que mejor equilibrio ofrece de menor emisión de los tres gases; monóxido de carbono (CO), hidrocarburos no quemados (HC) y óxidos de nitrógeno NOX es 15 (en realidad 14,7) denominándose dosado estequiométrico, y es el valor que trata de mantenerse con las informaciones de la sonda lambda.

Como se ve en la curva de dosado de la imagen 12.38 con los tres gases contaminantes (CO, HC y NOX) es un compromiso entre los tres;

- Con dosados superiores a 15 disminuyen ligeramente a la vez los HC y CO, pero aumentan los NOX. A partir de 22 se incrementan exponencialmente los HC al ser la explosión muy deficiente.

- Si el dosado es inferior a 15 disminuyen mucho los NOX y aumentan los HC y CO. A partir de 12 la combustión es deficiente.

En los motores con inyección directa y encendido estático o directo, imagen 12.39, situando muy próximas la salida de inyección y la bujía se puede ajustar con extrema precisión tanto el dosado de la mezcla aire – combustible próximo a la bujía, inyectando por fases, como el instante de la chispa, incluso generar varias chispas consecutivas.

En estas condiciones se logra que en el entorno de la salida de inyección y bujía el dosado sea 15 y se queme eficazmente la mezcla, pero en la cámara de combustión se ha elevado sensiblemente la temperatura generando cierta cantidad de NOX (por reacción del oxígeno sobrante y el nitrógeno del aire).

Para neutralizar estos gases (NOX) se puede utilizar la recirculación de gases de escape (EGR), se ve en la imagen 12.39 que hace retornar hacia admisión cierta cantidad de gases ya quemados que restan espacio al oxígeno sobrante con lo que se controla la emisión excesiva de NOX.

Al ser la EGR un complemento del motor diésel se explica en ese capítulo con detalle.

Si es preciso neutralizar más NOX se puede incorporar una “Trampa de NOX” e incluso un catalizador especifico SCR, se comentan más adelante y en el siguiente capítulo de motor diésel.