Tabla de contenidos

“Common rail” es un eslogan que se traduce por raíl común, indicando que los inyectores reciben la presión de combustible desde la misma rampa o raíl; raíl o rampa común.

Este sistema de inyección es habitual en los motores de gasolina con inyección indirecta, pues entra a los cilindros mezcla de aire y gasolina, regulada por la posición de la mariposa (acelerador), y el inicio de la explosión se hace por la chispa en la bujía en cada cilindro.

En los motores diésel es diferente pues el gasóleo es inyectado siempre en la cámara de combustión o en su entorno, y la combustión se produce por contacto de las gotas de gasóleo con aire muy caliente.

Es decir se ha de hacer la inyección en el motor diésel en el instante exacto y con el caudal adaptado a la aceleración en cada inyector.

El motor diésel se inició con inyección directa, pues eran motores grandes de vehículos de carga, pero no era válido para el automóvil por anomalías en la combustión al reducir el tamaño, concretamente el diámetro de los cilindros.

En este artículo se explica de forma resumida y didáctica el camino seguido hasta llegar a la inyección con control electrónico independiente de los inyectores, que se conoce como Common rail.

Precámara de combustión y bomba de inyección

Para que el gasóleo pueda iniciar su combustión es imprescindible que esté lo más pulverizado posible y que entre en contacto con aire suficientemente caliente al final del tiempo de compresión.

Un camino utilizado desde hace muchos años en el automóvil es la precámara de combustión, después veremos una breve historia de la imposibilidad de aplicar la inyección directa en aquellos coches con motores pequeños comparados con los de los camiones.

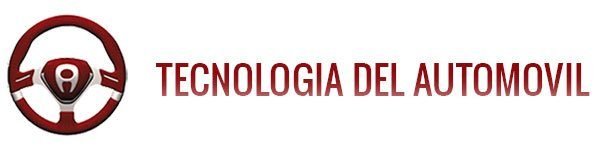

La siguiente animación explica el motor diésel con precámara de combustión y la bomba de inyección.

Se prescinde de los elementos de distribución para dar más claridad a las imágenes:

- Aparece la precámara de combustión; está situada en la culata y comunica con la cámara de combustión en el cilindro

- Inyector; incide en el interior de la precámara de combustión

- Alrededor del cilindro y en la culata están las zonas por donde circula el líquido de refrigeración del motor

- Funcionamiento del motor

- Al subir el pistón; comprime y calienta el aire, pero las zonas próximas a la periferia del cilindro alcanzan menos temperatura pues están próximas al sistema de refrigeración del motor

- La zona de aire más caliente es la central en el cilindro, y es por donde comunica con la precámara, que se llena de aire comprimido y muy caliente

- Al inyectar el gasóleo en el interior de la precámara entra rápidamente en combustión, lo que provoca que el resto del gasóleo que se continua inyectando pase rápidamente al cilindro quemándose con parte del aire que contiene

- El resultado es una combustión ágil y con menos ruido pues la precámara hace algo de aislante

- Se ve a continuación un motor diésel de 4 cilindros en línea con precámara de combustión

- La inyección diésel consta principalmente de:

- Bomba de inyección; se representa una bomba rotativa, toma el gasóleo del depósito, aumenta su presión y lo distribuye por orden a cada uno de los inyectores. La bomba está generalmente accionada por el arrastre de la distribución, en la imagen se ve como es movida desde el cigüeñal (ya comentamos al principio que no se representan los componentes de distribución). No se ha representado el filtro de gasóleo a la entrada de la bomba

- Circuito de inyección; son conductos que llevan el gasóleo a presión desde la bomba a cada uno de los inyectores. El caudal de gasóleo que envía la bomba a los inyectores es proporcional a la aceleración

Análisis de la precámara y funcionamiento del inyector

El sistema de precámara en el motor diésel permite agilizar la combustión y que el motor pueda funcionar correctamente a más RPM, lo que se traduce en más potencia.

Además reduce ruido y vibraciones, ¿porqué sustituirla?

Lo vemos en la siguiente animación:

- Al subir el pistón comprime el aire, más en la zona central separada de la refrigeración del motor

- El aire caliente entra en la precámara, que conserva calor de anteriores combustiones, lo que favorece el inicio de las combustiones de las primeras gotas de gasóleo inyectadas

- La inyección continua, ahora sobre un frente de llama que le transporta a la parte superior del cilindro donde hay más aire para completar la combustión

- Pero el aumento de presión que se produce en el interior de la precámara no se traduce en empuje sobre el pistón, es para transportar y calentar el resto del gasóleo propiciando su combustión sobre el pistón, y esta combustión si se convierte en energía y movimiento útil para el motor

- Se estima que entre un 15 y 20% del gasóleo inyectado en la precámara no se aprovecha para generar energía útil,……… ya encontraremos una solución

- Ahora vamos a conocer el funcionamiento del inyector mecánico por presión, que se representa en radiografía:

- Una aguja con forma cónica (verde) está en el interior del cuerpo del inyector (azul)

- Él gasóleo llega al inyector por su parte superior y mediante un conducto interno desemboca en la zona cónica de la aguja

- Un muelle sobre la aguja la empuja impidiendo la salida de gasóleo por el orificio situado en el extremo cónico del cuerpo del inyector. Al llegar presión desde la bomba vence al muelle empujando hacia arriba la aguja que libera la salida, es la inyección, que se mantiene el tiempo que esté llegando la presión desde la bomba

- Con el motor frío el aire de compresión que entra en la precámara se enfría

- Se incorpora un sistema para la puesta en marcha del motor en frío, que cuenta con bujías de precalentamiento ubicadas en el interior de cada precámara de combustión.

- Al dar el contacto las bujías se calientan hasta ponerse incandescentes, durante el proceso se enciende un testigo específico en el cuadro

- Al llegar a estar incandescentes se apaga el testigo indicando que se puede arrancar el motor

- El gasóleo inyectado incide sobre la bujía incandescente lo que facilita la combustión

- Tras un periodo de tiempo las bujías de precalentamiento se desconectan

Inyección directa en el automóvil

El motor diésel en sus orígenes tenía la inyección directa, sobre el pistón en la cámara de combustión, eran motores grandes con gran diámetro de cilindro de forma que el gasóleo inyectado incidía en la zona central caliente que, como se ha comentado es de gran diámetro.

La combustión es buena y el motor funciona sin problemas.

Pero al intentar reducir el tamaño del motor para su aplicación en automóviles, el diámetro del cilindro se reduce lo que afecta a la combustión, de hecho es la razón de haber utilizado durante muchos años la precámara de combustión.

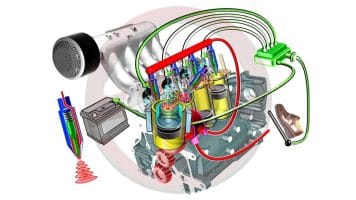

Vamos a resumir las vicisitudes para poder utilizar la inyección directa diésel en motores pequeños para automóviles, con la animación siguiente:

- Pistón con cabeza plana; es el motor que vemos a la izquierda:

- Al subir el pistón comprime el aire, pero las zonas periféricas se enfrían por contacto con las paredes del cilindro refrigeradas

- La zona caliente central es proporcionalmente pequeña

- Al inyectar el gasóleo parte de las gotas inciden en la zona caliente y se queman bien, pero otras van a contactar con las zonas de aire más frías, no se queman bien

- Estas combustiones desfasadas y sin control ejercen picos de presión desequilibrados sobre el pistón llegando a su destrucción

- Este sistema apto para grandes diésel no es utilizable en motores más pequeños para automóviles

- Pistón con cámara Heron (es una forma más o menos cóncava en la cabeza del pistón) y aparece en la imagen del centro:

- Al subir el pistón en el interior de la cámara hay aire caliente que no está en contacto con las paredes más frías del cilindro

- El gasóleo se inyecta en esta zona caliente, quemándose bien

- Pero las combustiones de las gotas de gasóleo se entrecruzan produciendo ruido y vibraciones, que no impiden el funcionamiento, pero restan confort y es un aspecto valorado por el conductor de un automóvil

- Pistón con cámara toroidal y cono central (se conoce como cámara de turbulencia):

- El aire central se mantiene caliente en compresión, no está en contacto con las paredes frías del cilindro

- En realidad la zona caliente sobre el pistón tiene forma de toroide y sobre esta se inyecta el gasóleo por varias salidas desde el inyector

- Se producen tantas combustiones como salidas de inyección, se han representado cinco

- El recorrido de las combustiones por la cámara toroidal no provoca tantas vibraciones y el ruido es algo menor

- Es la solución más adecuada para el motor diésel de inyección directa destinado a automóviles

Esta cámara de turbulencia es utilizada, con algunas variaciones geométricas, por prácticamente todos los automóviles de turismo y también se aplica en motores diésel más grandes por su buen rendimiento.

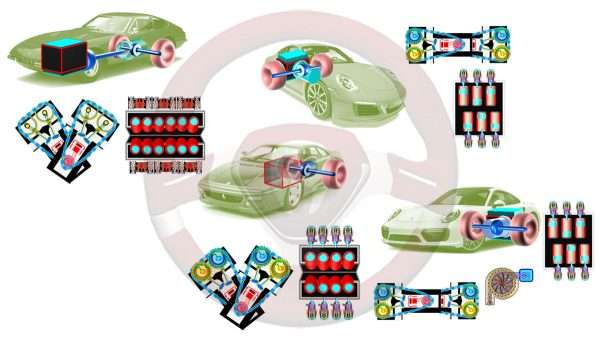

Bomba mecánica + turbocompresor + bomba electrónica

El motor diésel funciona con exceso de aire y salen por el escape mucha cantidad de gases, es lo ideal para el funcionamiento del turbocompresor, pero antes vamos a conocer el paso de la bomba de inyección mecánica a la de control electrónico, con la colaboración de esta animación:

- Vemos un motor de cuatro cilindros en línea con inyección directa y pistones con cámara de turbulencia

- La bomba de inyección mecánica rotativa va enviando la presión alternativamente a cada inyector

- Al incorporar el turbocompresor se mete al motor más aire a presión y se añade algo más de gasóleo; se obtiene un gran aumento de par y potencia con consumos menores al poder alargar los desarrollos de transmisión

- Pero las combustiones resultan sensiblemente más enérgicas apareciendo más vibraciones y ruido

- Estos hechos limitan las posibilidades de la sobrealimentación por lo que se busca como reducir estos efectos en la combustión

- El siguiente paso es someter a la bomba de inyección a control electrónico; el momento de inyección se produce con extrema precisión y las inyecciones se hacen más progresivas, especialmente durante las fases de aceleración

- Se reduce ruido y vibraciones pero se resiente la respuesta del motor

- Hay que seguir investigando para encontrar soluciones más eficientes……

Comparando los dos sistemas de gestión de la bomba de inyección que hemos visto, mecánica y electrónica, se llega a la conclusión de que en ambos casos se gestionan conjuntamente todos los inyectores desde la bomba, con la electrónica de forma más precisa.

Common rail

El Common rail es un eslogan, pero en realidad lo que indica es que cada inyector está controlado de forma electrónica individualmente, con la siguiente animación iniciamos su explicación:

- Bomba de presión de inyección; su función es generar la presión de inyección predeterminada de forma constante durante el funcionamiento del motor, pero no la distribuye a los inyectores

- Common rail o raíl común o rampa común; recibe el gasóleo a presión desde la bomba y lo almacena. Tiene generalmente forma de rampa, pero también puede ser esférico o de cualquier otra forma

- Desde el common rail se alimentan de presión los inyectores, pero en las entradas de cada inyector hay un control electrónico

- Funcionamiento; cada inyección se divide en fases o ciclos, de forma que cada inyector abre varias veces aportando el gasóleo secuencialmente, lo que reduce las vibraciones y ruido, es la multi inyección que se explica con más detalle a continuación

Detalle de actuación del Common rail; multi inyección

- El Common rail, control independiente de cada inyector, permite que la cantidad de gasóleo que se ha de inyectar se haga en fases, primero una pequeña cantidad por los orificios de salida, cinco en la imagen

- Al ser poco gasóleo la posible asimetría de las combustiones no provoca vibraciones

- A continuación, y ya sobre un frente de llama, se aportan más secuencias de inyección de gasóleo que se queman más fácilmente, en la animación se han incluido cinco fases o secuencias de inyección

- Al ir aportando progresivamente, y de forma sumamente rápida, las fases de inyección se logra controlar la combustión con excelentes resultados en rendimiento y confort; menos consumo, baja contaminación, más prestaciones, menos ruido y vibraciones

- La división del caudal de cada inyección en fases es la multi inyección como ya se ha comentado

- Arranque en frío; al mantenerse el aire comprimido en la cámara de turbulencia, sin contacto con las paredes del cilindro, se enfría menos por lo que el arranque con el motor frío es más fácil

- El sistema de precalentamiento, que aparece en la animación, haría falta para temperaturas ambientales bajas, pero interviene habitualmente al arrancar el motor para facilitar la combustión y reducir la contaminación

Si comparamos la inyección con bomba mecánica, electrónica y common rail se llega a estas deducciones:

- Con bomba mecánica la actuación del acelerador es transmitida directamente a los inyectores; buenas prestaciones, más con turbo, pero con exceso de contaminación, ruido y vibraciones, además de algo más de consumo

- Con bomba electrónica se amortigua la actuación sobre el acelerador antes de llegar a los inyectores, lo que merma algo las prestaciones, menos si se cuenta con turbocompresor. Se reduce la contaminación y el consumo, pero se mantienen más vibraciones y ruido de las que normalmente se aceptan por conductores de coches particulares

- Con turbo y common rail se controla electrónicamente la combustión de cada cilindro, manteniendo una buena conexión entre el acelerador y la respuesta del motor. Aporta los mejores resultados en todos los aspectos de uso del automóvil.

Se ha utilizado otra tecnología en el motor diésel del automóvil para accionar los inyectores; es el sistema Inyector – Bomba, que combina el control mecánico con el electrónico, ya no se utiliza (2014) por su falta de adaptación al filtro antipartículas (FAP) incorporado en los motores diésel con la norma EURO 5.

Video resumen Common rail en el motor diésel

Artículos relacionados

Otros enlaces

- Common-rail

- Imagen Inyección mecánica

- Imagen Bomba de inyección rotativa

- Imagen Pistón plano

- Imagen Pistón con cámara de turbulencia

- Imagen Motor diésel con turbo y common rail

- Imagen Common rail