Tabla de contenidos

Los frenos han ido aumentando de eficacia progresivamente de forma proporcional a las prestaciones de los automóviles.

En los vehículos pesados la velocidad de circulación es bastante inferior, pero también necesitan muy buena capacidad de frenada por el peso que pueden transportar, tanto de carga como personas.

La inercia de los vehículos pesados es muy superior a la de los automóviles, y por lo tanto necesitan de frenos adaptados a estos requerimientos.

El uso intensivo de los frenos en un coche y camión va a provocar elevadas temperaturas en las zonas de fricción, zapatas–tambores o pastillas–discos, que llega a producir fatiga o “fading”.

También en el entorno donde se genera la ficción el calor afecta a los sistemas de accionamiento utilizados, que pueden quedar afectados.

En el automóvil y vehículos de carga medios se utiliza el sistema de accionamiento de frenos por líquido específico, circuito hidráulico, en los vehículos pesados el accionamiento de los frenos es mediante aire a presión, frenos neumáticos.

Frenos de tambor y disco

Son los dos sistemas para frenar las ruedas, el tambor se utilizó antes y después llegó el disco, que aporta sobre todo ventajas.

- El tambor es un cilindro hueco con cierto espesor de su borde, el disco es como su nombre indica circular con determinado espesor

- Ambos, tambor y disco, giran con las ruedas

- Las zapatas están en el interior del tambor y al frenar se expanden hacia la superficie del borde interior de aquél, de cuyo rozamiento se obtiene el efecto frenante

- Las pastillas están en las superficies del disco, al frenar se comprimen contra estas, de cuyo rozamiento se produce el efecto de frenada

- Las zapatas tienen unos puntos de pivote o giro

- El accionamiento de zapatas y pastillas se hace mediante empujadores, en las zapatas generalmente en el lado opuesto al punto de pivote, y en las pastillas en el lado contrario al de apoyo sobre el disco

- Tras soltar el pedal de freno, las zapatas se separan del tambor por el efecto de un muelle de retorno

- En el sistema de discos, cierto mínimo alabeo de estos separa las pastillas al dejar de frenar

- El sistema de accionamiento en tambores con zapatas se empezó haciendo mecánicamente, mediante varillas, después con cables flexibles de acero para evolucionar al sistema hidráulico, un líquido transmite la fuerza de frenada, y en vehículos pesados esta fuerza se transmite por aire a presión, frenos neumáticos

- El accionamiento de los discos en el automóvil, que aparecieron bastante después, no llegó a utilizar sistemas mecánicos, que si se hace en motocicletas, se inició la implantación de discos con el circuito hidráulico, en los vehículos pesados se hace con el sistema de frenos neumáticos

Las zapatas y pastillas están construidas en dos partes, el soporte generalmente metálico sobre el que actúa el empujador, y el material de fricción adherido al soporte, este material roza con el tambor o disco desgastándose progresivamente por el rozamiento, que es la razón del efecto de frenada.

La fricción entre zapatas y tambores se produce en el interior, lo que resta capacidad de evacuar calor al exterior.

La fricción entre pastillas y discos se produce en la superficie exterior de estos, lo que favorece la evacuación del calor generado.

La fuerza necesaria en el pedal para frenar es bastante más alta con discos que con tambores, lo que implicó la necesidad de incluir algún sistema de ayuda o asistencia, en el automóvil se lleva a cabo mediante el sistema de ayuda a pedal comúnmente conocido como servofreno.

Con sistema de frenos neumáticos se hace por la presión del aire.

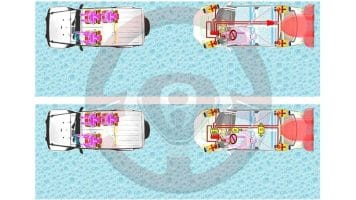

Esquema didáctico de frenos; de servicio y de estacionamiento

Lo vemos sobre un vehículo con motor longitudinal delantero de 8 cilindros en V y propulsión (ruedas traseras motrices).

Vamos a representar conceptualmente lo que necesita un vehículo para poder frenar accionando el pedal, freno de servicio, sin detallar los sistemas específicos para hacerlo, que viene después:

- Discos en las ruedas delanteras y tambores en las traseras

- Pedal de freno, y a continuación el multiplicador de la fuerza de frenada, para reducir el esfuerzo que se ha de hacer sobre el pedal

- A continuación del multiplicador de fuerza de frenada hay dos sistemas de freno independientes, cada uno alimenta a circuitos igualmente independientes para las ruedas delanteras y traseras, en este vehículo

- El freno de estacionamiento de aplica mediante una palanca junto al puesto de conducción y acciona las zapatas de los tambores traseros

- Se ve a continuación el funcionamiento; al pisar el pedal de freno se multiplica la fuerza y sigue por sistemas y circuitos independientes a los discos delanteros y tambores traseros, produciéndose el efecto de frenada

No se ha entrado de momento en detallar como se transmite la fuerza de frenada por los circuitos a las ruedas, se anticipó en la introducción que de los sistemas actuales tendría que ser por circuito hidráulico o neumático, que es de lo que trata este artículo y vamos a ir explicando.

El hecho de que haya sistemas independientes de frenada, es para que si uno falla el otro quede operativo.

Aunque el sistema de accionamiento mecánico en el automóvil ya no se utilice, va a ser el primero que veremos a continuación, y nos va a ser útil cuando expliquemos el accionamiento de los frenos neumáticos.

Accionamiento mecánico de los frenos de servicio de tambor

Ya se ha comentado que los primeros frenos de servicio en el automóvil, ya consolidado como sistema de transporte de personas y mercancías, fueron mediante tambor y zapatas en su interior.

El sistema de accionamiento comenzó siendo mecánico desde el pedal.

Lo vemos sobre un automóvil de aquellos tiempos representado con motor longitudinal delantero de 8 cilindros en línea y ruedas traseras motores, esto último habitual entonces:

- Se ven los frenos de tambor, de gran diámetro para más eficacia y mejorar en lo posible la refrigeración

- Zapatas en su interior con el muelle de retorno

- El accionamiento desde el pedal es mediante varillas metálicas de acero, estas desplazan unas palancas o empujadores en cuyos extremos unas excéntricas expanden las zapatas

- Las varillas tienen acoplamientos en las articulaciones del pedal y los empujadores o palancas, que han de ajustarse con frecuencia para mantener cierto equilibrio de frenada entre las ruedas y eficacia

- Poco después se sustituyeron las varillas por cables flexibles de acero, más versátiles al poder hacer su función en recorridos curvos, y necesitar algo menos de mantenimiento, pero aún así había que hacer ajustes frecuentes

- El sistema mecánico de transmisión de la frenada desde el pedal era excesivamente delicado para las prestaciones que ya alcanzaban los automóviles, por lo que se buscó alguna solución y llegó el circuito hidráulico de frenos

Las articulaciones y los recorridos de los sistemas de varillas y cables flexibles han de adaptarse a los movimientos de las ruedas por la suspensión, alterando los efectos de accionamiento, sobre todo en las delanteras, pues la dirección permite grandes giros de ruedas que modifica sensiblemente la geometría de empuje de las varillas o cables flexibles, estos últimos se adaptan algo mejor.

El circuito hidráulico de frenos supuso una gran evolución al mejorar sensiblemente el equilibrio y eficacia de frenada, lo vemos a continuación.

Circuito hidráulico de frenos de servicio con discos delante y tambores detrás

El coche que se va a utilizar para las explicaciones que siguen tiene motor longitudinal trasero de 4 cilindros en línea, colocado detrás del eje y son motrices las ruedas traseras:

- Pedal de freno

- Discos delante y tambores detrás

- Pinzas (horquillas) con pistones dentro en los discos y bombines en los tambores

- Pastillas en los discos y zapatas en los tambores

- Bomba de frenos cuyo pistón interior apoya en el pedal de freno

- Depósito de líquido de frenos, que le suministra por un conducto a la bomba

- Desde la bomba salen conductos a cada uno de los frenos de rueda, pinzas en los discos y bombines en los tambores

- Los últimos tramos del circuito hidráulico de cada rueda son flexibles, latiguillos, para adaptarse a los movimientos de las ruedas por suspensión y dirección

Se pisa en pedal de frenos y se ve el funcionamiento:

- El pedal empuja al pistón interior de la bomba tapando el canal de comunicación con el depósito

- El líquido a presión va por el circuito hidráulico a las pinzas en los discos delanteros y bombines en los tambores traseros

- En el interior de pinzas y bombines el líquido desplaza a los pistones empujadores, lo vemos en detalle a continuación, que comprimen las pastillas sobre las superficies de los discos y expanden las zapatas en el interior de los tambores, es el efecto de frenada

- Se identifican los nombres de los elementos implicados que se han ido citando al ir interviniendo

- En el depósito hay un flotador que hace encenderse un testigo si desciende a un nivel mínimo, luego vemos cómo funciona

- El circuito visto es simple, desde la bomba salen los conductos a cada uno de los frenos de rueda, es el mismo circuito hidráulico para todas

- En caso de que se produzca fuga de líquido en el circuito simple, el sistema de frenos queda inoperante

Un paso más ha sido pasar de un circuito hidráulico para todas las ruedas, simple, a circuitos independientes para mantener capacidad de frenada sin hay fuga de líquido de frenos en uno de los circuitos.

Lo veremos después con dos implantaciones de frenos hidráulicos, pero antes pasamos revista a lo que hay en el interior de las pinzas y bombines, viendo como la presión del líquido de frenos actúa sobre los empujadores o pistones de pastillas y zapatas.

Detalle de circuito hidráulico de frenos de servicio con disco y tambor

En la imagen inicial vemos lo siguiente, representando un lado del automóvil, con disco delante y tambor detrás:

- Depósito de líquido de frenos con indicadores de máximo y mínimo nivel que comunica con la bomba

- Bomba de frenos con el pistón interior accionado por el pedal de freno

- Entre el pedal y la bomba está el multiplicador de fuerza de frenada

- Desde la misma cámara de la bomba salen conductos a los frenos de rueda, pinza delante con disco y bombín detrás con tambor

- En el interior de la pinza y bombín están los pistones, que por efecto de la presión del líquido de frenos empujarán a pastillas y zapatas

- Entre los pistones de la pinza y el disco están las pastillas, y entre los pistones del bombín y el tambor están las zapatas

- Aparece el flotador en el interior del depósito, que al estar sin líquido queda abajo haciendo que se encienda el testigo de mínimo nivel

- Se llena el circuito de líquido de frenos y el flotador sube apagando el testigo

Al pisar el pedal de freno se pone en acción el sistema:

- El multiplicador de fuerza de frenada hace su función requiriendo menos esfuerzo en el pedal

- Al avanzar el pistón dentro de la bomba corta la comunicación con el depósito, lo que hace que el líquido transmita toda la presión por el circuito a los frenos de rueda

- Delante, el líquido empuja a los pistones dentro de la pinza, y estos a las pastillas que friccionan con el disco, efecto freno

- Detrás, el líquido empuja a los pistones en el interior del bombín, que expanden las zapatas contra la superficie interior del tambor, de la fricción se obtiene el efecto frenante

- Se identifican los elementos que ha intervenido

Se representan juntas de estanqueidad en diferentes zonas del circuito para evitar que se fuge el líquido, son estas:

- En el pistón del interior de la bomba

- En los pistones dentro de las pinzas, que además de estanqueidad tienen la función de auto aproximar las pastillas a los discos según se va desgastando el material de fricción

- En los pistones del bombín en la parte donde empuja el líquido

Este circuito hidráulico simplificado y en esquema permite ver como se producen los efectos de frenada, desde que al pisar el pedal las pastillas o zapatas friccionan sobre discos o tambores.

En el sistema hidráulico vemos como la presión del líquido empuja a los pistones.

Después se explica que con el sistema de frenos neumático es más frecuente retomar el accionamiento mediante palancas y excéntricas, para hacer los efectos de empuje, similar al explicado con frenos mecánicos, pero utilizando presión de aire en lugar varillas, cables flexibles o líquido.

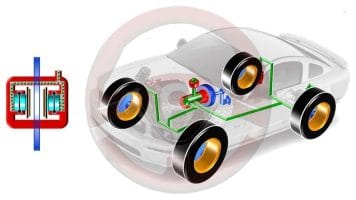

Implantaciones de frenos de servicio con circuito hidráulico

Se van a representar dos coches con implantaciones técnicas y sistemas de frenos hidráulicos diferentes.

Coche de la imagen superior derecha:

- Motor longitudinal delantero de 2 cilindros horizontales opuestos, situado por delante del eje y son motrices las ruedas delanteras

- Tiene cuatro tambores de freno, los delanteros están en las salidas de las transmisiones o palieres del diferencial y los traseros en las ruedas

- Pedal de freno, bomba para circuito simple y depósito

- Circuito hidráulico desde la bomba a los cuatro tambores, el circuito es común para las cuatro ruedas

- Freno de estacionamiento mecánico accionado desde una palanca en el salpicadero, actúa sobre los tambores delanteros

- Tiene el mismo testigo para freno de estacionamiento P puesto y mínimo nivel de líquido

Se representa didácticamente el funcionamiento al pisar el pedal de freno:

- En el circuito trasero se incluye un regulador de frenada, representado por un trapecio, su función es limitar o adaptar la presión del líquido que llega a los frenos traseros para evitar que estas ruedas se bloqueen, pues al frenar aumenta el peso y adherencia en las ruedas delanteras y lo contrario en las traseras

- No hay multiplicación de fuerza de frenada entre pedal y bomba, servofreno, que si veremos en el otro coche

Coche de la imagen inferior izquierda:

- Motor longitudinal delantero de 4 cilindros en línea y 4×4

- Discos de freno delante y tambores detrás

- Pedal de freno, servofreno, bomba para circuitos independientes y depósitos independientes, uno para cada circuito

- Circuitos independientes hidráulicos desde la bomba, uno para las ruedas delanteras con discos y otro para las traseras con tambores

- Freno de estacionamiento mecánico accionado desde una palanca en el piso, actúa sobre los tambores traseros

- Tiene un testigo para freno de estacionamiento P puesto y otro para mínimo nivel de líquido

Se representa didácticamente el funcionamiento al pisar el pedal de freno:

- En el circuito trasero se incluye un regulador de frenada, representado por un trapecio, su función es limitar o adaptar la presión del líquido que llega a los frenos traseros para evitar que estas ruedas se bloqueen, pues al frenar aumenta el peso y adherencia en las ruedas delanteras y lo contrario en las traseras

- El servofreno utiliza la depresión generada en el colector de admisión al cerrar la mariposa de gases para multiplicar la fuerza sobre el pedal de freno

- Se ve el circuito de depresión desde el servofreno hasta el colector de admisión

- Si no hay mariposa de gases se incluye una bomba de vacío movida por el motor, se ve en el enlace anterior

Se ha representado un circuito hidráulico independiente delante–atrás, es más habitual que sea en diagonal, rueda delantera derecha y trasera izquierda y a la inversa, para mantener frenando una rueda delantera si falla un circuito.

Se debe a que el regulador trasero de frenada si fuga el delantero sería de poca ayuda en circuitos independientes delante–atrás.

Se soluciona añadiendo un circuito de emergencia.

Lo puedes ver en este enlace que trata de implantaciones de frenos incluyendo más detalles.

Accionamiento de los frenos neumáticos con frenos de servicio de tambor

En el esquema didáctico se ven los componentes de un sistema de frenos neumático sobre tambor.

A la izquierda se representa en tamaño reducido el motor del vehículo, 4 cilindros en línea, que mueve al compresor de aire.

Esta imagen conceptual es para indicar que el compresor gira accionado por el motor:

- Compresor de aire, que gira con el motor en marcha. se representa con un cilindro y pistón

- Tiene un conducto de entrada de aire que pasa por un filtro, luego lo veremos, y entra al interior del cilindro del compresor al bajar el pistón y abrir la válvula de entrada

- Al subir el pistón cierra la válvula de entrada y abre la de salida, por donde circula el aire a presión, con valores de más o menos 6, 8 o 10 bares

- Las válvulas pueden ser láminas flexibles que abren por depresión la de entrada y por presión la de salida

- El aire a presión sale del compresor y llega por un conducto al calderín principal, que tiene una válvula limitadora de presión para mantener esta en los valores predeterminados

- Del calderín principal, en este esquema, el aire a presión llega a un conjunto de válvulas, sobre el que incide el pedal de freno

- Con este pedal libre el conducto que comunica la salida de la válvula al empujador mecánico–neumático al lado del tambor está cerrada

- Este conjunto mecánico–neumático tiene dentro una placa flexible unida a un eje

- Sin pisar el pedal de freno esta placa flexible por efecto del muelle está hacia la derecha

- El eje unido a la placa flexible continua hasta articular en una palanca en el exterior del tambor, en la parte opuesta de la palanca, ya dentro del tambor, hay una excéntrica que apoya en los extremos superiores de las zapatas que pivotan en sus articulaciones inferiores

Funcionamiento de los frenos neumáticos de servicio:

- Se pone el motor del vehículo en marcha y gira el compresor

- Llega presión al calderín principal y continua hasta el conjunto de válvulas, que sin pisar el freno cierra la salida hasta el empujador mecánico–neumático

- Al pisar el pedal de freno se libera en el conjunto de válvulas la salida hacia el conducto que lleva el aire a presión al empujador mecánico–neumático

- El aire al entrar a presión en la cámara derecha de este empuja a la placa o lámina flexible venciendo al muelle

- La placa flexible desplaza al eje que por su articulación en el otro extremo hace girar la palanca y las excéntricas expanden las zapatas sobre la superficie interna del tambor, es el efecto de frenada

- Al soltar el pedal de freno deja de llegar presión de aire a la cámara derecha del empujador mecánico–neumático que se libera de presión por el conjunto de válvulas, enviándola al exterior o a un calderín de recuperación, entonces la fuerza del muelle retorna a la posición de reposo

Las válvulas de paso no se han representado como son, hacemos esquemas didácticos para entender el funcionamiento de los temas explicados.

El funcionamiento de las válvulas se basa en sistemas de control de paso con juntas de estanqueidad, para aportar la respuesta más rápida y el cierre hermético.

El hecho de que el aire sea comprimible permite que la frenada sea más progresiva reduciendo riesgos de bloqueo de ruedas, más con tambores, con la llegada del sistema antibloqueo de ruedas se soluciona esta posibilidad.

La función de multiplicación de fuerza de frenada para reducir el esfuerzo sobre el pedal es intrínseca al funcionamiento de los frenos neumáticos, pues es la presión de aire la encargada de aportar la fuerza de frenada.

Los frenos neumáticos o de aire se utilizan en vehículos pesados desde hace bastante tiempo más o menos desde 1949.

Accionamiento de los frenos neumáticos en frenos de servicio de tambor y disco

Ya se ha explicado como actúan los frenos neumáticos sobre las zapatas con tambor, vamos a ver otra forma de hacerlo y después sobre pastillas con frenos de disco.

Frenos de tambor con accionamiento neumático:

- Ya conocemos el empujador mecánico–neumático y su actuación sobre el eje que acciona la palanca

- En este caso en el otro extremo de la palanca las excéntricas empujan dos pistones que a su vez lo hacen sobre las zapatas

- En el sistema hidráulico estos pistones son empujados por la presión del líquido

- Vemos como funciona al pisar el freno y llegar aire a presión al empujador mecánico–neumático

- Al dejar de frenar las zapatas se separan del tambor por efecto del muelle de retorno, que ya se ha visto, y no se representa en esta imagen

Frenos de disco con accionamiento neumático:

- En este caso el eje del empujador mecánico–neumático articula sobre una palanca en el exterior de la pinza

- En el otro extremo de la palanca una excéntrica está apoyada sobre un pistón que asienta en una pastilla

- La pinza representada es deslizante, es decir al ser empujada una pastilla la pinza se desplaza transversalmente haciendo que la otra también incida sobre el otro lado del disco. Lo vemos en funcionamiento

- Ya se ha comentado que al dejar de frenar las pastillas se separan por un mínimo alabeo predeterminado en el diseño del disco

Como se aprecia, el sistema de frenos neumáticos se basa en desplazar las zapatas o pastillas por empuje mecánico, cuya fuerza se obtiene de la presión del aire obtenida por el compresor, por eso se denominan frenos neumáticos.

Como el aire es ilimitado, la disposición es permanente y solamente se ha de tomar del exterior al bajar la presión para mantener los valores adecuados.

Accionamiento de los frenos neumáticos de estacionamiento con tambor

El objetivo es que no sea necesario mantener presión de aire en el sistema que permite a actuación del freno de estacionamiento, para lo que se va a utilizar otro empujador mecánico por delante del mecánico–neumático del freno de servicio.

Ambos empujadores actúan sobre el mismo eje que acciona las zapatas, en este caso:

- Se ve el compresor que suministra aire a presión al calderín principal con la válvula limitadora de presión

- Pedal de freno de servicio con su empujador mecánico–neumático

- Freno de estacionamiento:

- Palanca que acciona válvulas de paso

- Con el freno de estacionamiento quitado el aire a presión llega a un empujador mecánico situado por delante del mecánico neumático de los frenos de servicio

- Ambos empujadores accionan el eje que llega a la palanca y excéntrica

- El aire a presión vence al muelle, freno de estacionamiento quitado, no actuando sobre el eje

- Al poner el freno de estacionamiento, la palanca abre una válvula que evacua la presión de aire de la cámara izquierda de su empujador mecánico

- Al no haber presión, el muelle empuja al eje que articula sobre la palanca haciendo que las excéntricas empujen a los pistones y estos a las zapatas, freno de estacionamiento puesto

- No hace falta presión de aire para que sea efectivo el freno de estacionamiento

- Se ve un detalle del freno de estacionamiento quitado y el freno de servicio funcionando

Como se ve es fácil saber en un vehículo pesado donde interviene el freno de estacionamiento, se identifica al haber dos empujadores.

Si solamente hay uno es para el freno de servicio.

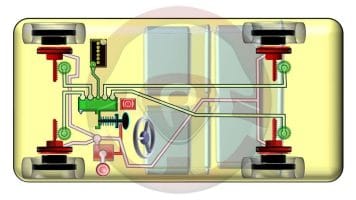

Esquema del sistema de frenos neumáticos en camión

Vamos a verlo de forma didáctica en un camión con ruedas gemelas traseras, es el eje motriz.

El motor es longitudinal delantero de 6 cilindros en línea:

- Discos delante y tambores detrás

- Empujadores mecánico–neumáticos de los frenos de servicio en los discos y tambores

- En estos últimos además empujadores mecánicos del freno de estacionamiento

- Compresor de aire arrastrado por el motor

- Toma aire del exterior a través de un filtro

- El aire comprimido sigue por un conducto pasando por una válvula antirretorno hasta el calderín principal, que tiene una salida de drenaje de agua y la válvula limitadora de presión

- A continuación, un secador elimina posibles restos de agua en el aire a presión

- Continua el aire comprimido hasta la válvula de cuatro vías:

- Una salida con su válvula específica lleva o corta el paso de presión de aire a los empujadores mecánicos del freno de estacionamiento

- Dos salidas más llevan a calderines independientes, cada uno de estos alimenta a los empujadores mecánicos–neumáticos de los frenos de servicio de dos ruedas, en este caso a las delanteras y traseras independientemente

- Puede haber, como en este caso, otro calderín de regeneración que recupera aire a presión no utilizado

- Palanca del freno de estacionamiento, con su circuito y válvulas, que actúan sobre los empujadores mecánicos para poder mantener el vehículo frenado sin presión de aire

- Al pisar el pedal de los frenos de servicio, unos conductos y válvulas accionan los empujadores mecánico–neumáticos de las ruedas, independientemente los delanteros de los traseros que se alimentan de distintos calderines

Comentarios de los frenos neumáticos:

- Respuesta más progresiva que con circuito hidráulico al frenar, pues el aire se comprime y no el líquido, adecuado para vehículos pesados

- El aire disponible es ilimitado y no requiere ser sustituido en operaciones de mantenimiento, el líquido sí

- En utilización intensiva de los frenos, la fatiga o “fading” solamente se presenta por cristalización de las superficies de fricción de zapatas o pastillas

- Con líquido de frenos se podría llegar a su temperatura de ebullición

- Si el vehículo dispone de suspensión neumática, los elementos citados de presión de aire para los frenos neumáticos se utilizan para mantener o adaptar la presión en las cámaras de aire

El conductor dispone de información de la presión de aire en los calderines y la correcta actuación de los circuitos neumáticos y válvulas de paso.

En caso de fuga el elemento que falla queda aislado del resto para evitar que se vacíe de presión de aire todo el sistema.

Video resumen Frenos neumáticos e hidráulicos

Artículos relacionados

- De los frenos hidráulicos a los eléctricos 1

- De los frenos hidráulicos a los eléctricos 2

- Frenos de disco y tambor combinados

- Pinzas de freno con varios bombines

- Curso “Introducción a la tecnología del automóvil”. Módulo 12. Los frenos y sus derivados