Tabla de contenidos

Los primeros motores de automóviles que se comercializaron funcionaban con gasolina, hubo cierta competencia con la electricidad, pero se impuso la gasolina por más autonomía y rapidez de repostaje, es más o menos como estamos ahora.

Después del motor de gasolina llegó el diésel, pero su diseñador, Rudolf Diésel no llego a ver su invento en funcionamiento de forma correcta y duradera, después ha tenido una inmensa evolución y aplicaciones, con protagonismo en los automóviles desde hace unos años.

El motor diésel consume menos que el de gasolina y las prestaciones son menores, lo primero le hace interesante para usos profesionales.

Solucionados los problemas técnicos iniciales, se utilizó el motor diésel en camiones, barcos y otras actividades que necesitan motores de gran tamaño y lo más rentables posible.

El menor consumo hacía atractivo el motor diésel también para profesionales del automóvil, pero al reducir el tamaño (con la tecnología de entonces) no funcionaba, provocándose graves daños internos en el motor.

La historia sigue y se llega a lograr que sea viable el diésel en motores de menor tamaño para ser utilizados en el automóvil, pero con más consumo.

Con la evolución técnica en todas las disciplinas y la llegada masiva de la electrónica se logran excepcionales resultados, pero la contaminación aumenta y las directivas anticontaminación son más severas.

Actualmente el motor diésel es el que más se utiliza en el automóvil en Europa, pero está descendiendo, y se ha de seguir motorizando el automóvil.

Hay tecnologías que contaminan menos e incluso nada durante el uso del automóvil, pero su implantación generalizada está sometida a difíciles equilibrios; medio ambiente, macroeconomía, tecnología, poderes fácticos, …

En este artículo vamos a revisar la historia del motor diésel hasta nuestros días con los modernos sistemas multi-inyección diésel, para saber porque está en entredicho su utilización en los coches.

Inicios del motor diésel de inyección directa en camión

La idea de funcionamiento del motor diésel es prescindir de la bujía de encendido del motor de gasolina.

Para lograr la inflamación del gasóleo se aumenta sensiblemente la relación de compresión y en consecuencia la temperatura del aire comprimido, se inyecta gasóleo sobre el aire caliente y las gotas se auto inflaman al contactar con el aire.

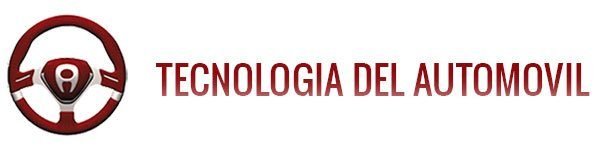

En la imagen se ve este motor diésel con inyección directa, el inyector está “directamente” en el interior del cilindro.

En los grandes motores diésel de camiones la inyección directa se sigue manteniendo, pero del accionamiento mecánico de los inyectores se ha pasado al control electrónico.

Lo que pasa dentro del cilindro se mantiene y se explica a continuación.

El pistón se desplaza sobre el cilindro, que está en contacto con el líquido de refrigeración del motor.

En el tiempo de compresión se calienta el aire, más en el centro del cilindro que en la periferia, pues esta zona al estar en contacto con las paredes refrigeradas del cilindro se calienta menos (aire templado).

El gasóleo se inyecta sobre el aire, las gotas al entrar en contacto con la zona central caliente se auto infaman produciéndose la combustión.

Es muy importante que todo el gasóleo inyectado incida en la zona de aire caliente, como se ve en este motor.

En realidad se producen múltiples combustiones de las gotas de gasóleo, que al chocar entre sí provocan ruido y vibraciones.

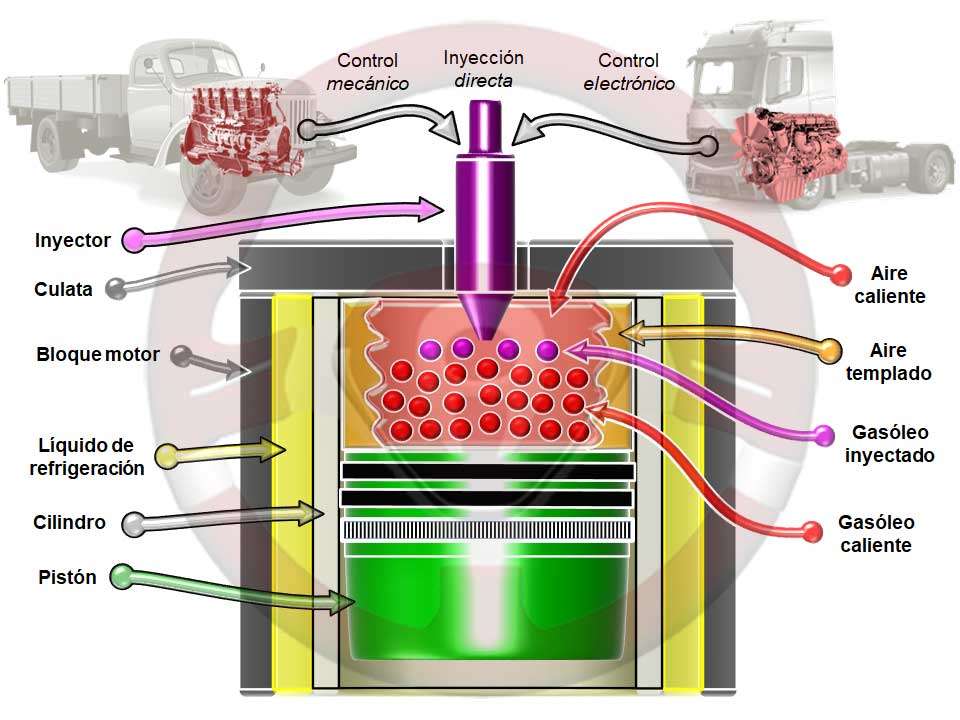

¿La tecnología diésel de camión con inyección directa es aplicable en coches?

Fue un paso lógico para los profesionales del automóvil en busca de reducir el consumo.

Pero no funcionaba al hacer más pequeño el motor.

- Al tener el cilindro menos diámetro la zona de aire templado próxima a las paredes del cilindro es mayor, y menor la zona central con aire caliente.

- Parte del gasóleo inyectado llega a la zona de aire templado y no llega a la temperatura suficiente para auto inflamar el gasóleo.

- Las explosiones incontroladas, incompletas y fuera de tiempo golpean con fuerza al pistón cuando este sube provocando “picado diésel” que le deteriora irreversiblemente, este motor diésel con menor diámetro no se puede utilizar en el automóvil.

Precámara de combustión en motores diésel de automóvil

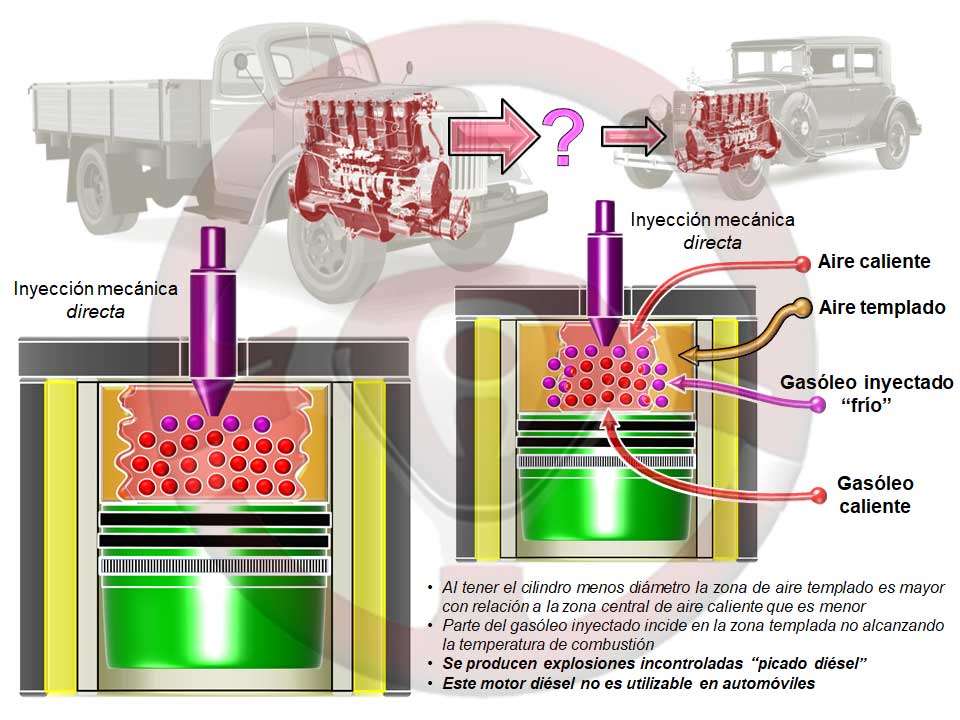

La primera solución para que el motor diésel de menor tamaño funcione sin problemas y sea viable para el automóvil lo logró en 1936 el Mercedes 260D, con una ingeniosa solución.

En la culata se incorpora una pequeña cámara de forma más o menos esférica comunicada con el cilindro por un estrecho canal.

En está cámara, denominada precámara de combustión, está el inyector.

Así funciona:

- La precámara acumula el calor de las sucesivas combustiones, al que se suma el generado por la compresión al subir el pistón.

- Las primeras gotas de gasóleo inyectadas en la precámara entran rápidamente en combustión por la elevada temperatura del aire, lo que genera fuertes presiones.

- El resto del gasóleo inyectado se distribuye hacia la zona de aire caliente en el cilindro pasando por el canal de comunicación, calentándose en el tránsito.

- El gasóleo restante ya está caliente y al entrar en contacto con el aire en el cilindro completa la combustión.

La combustión es bastante progresiva y la primera parte en la precámara está más aislada, lo que hace que el ruido y las vibraciones sean menores que con inyección directa.

Este sistema de inyección diésel se ha utilizado durante muchos años, primero con inyección totalmente mecánica, después con bomba electrónica que dosifica el gasóleo que se inyecta logrando mejor rendimiento.

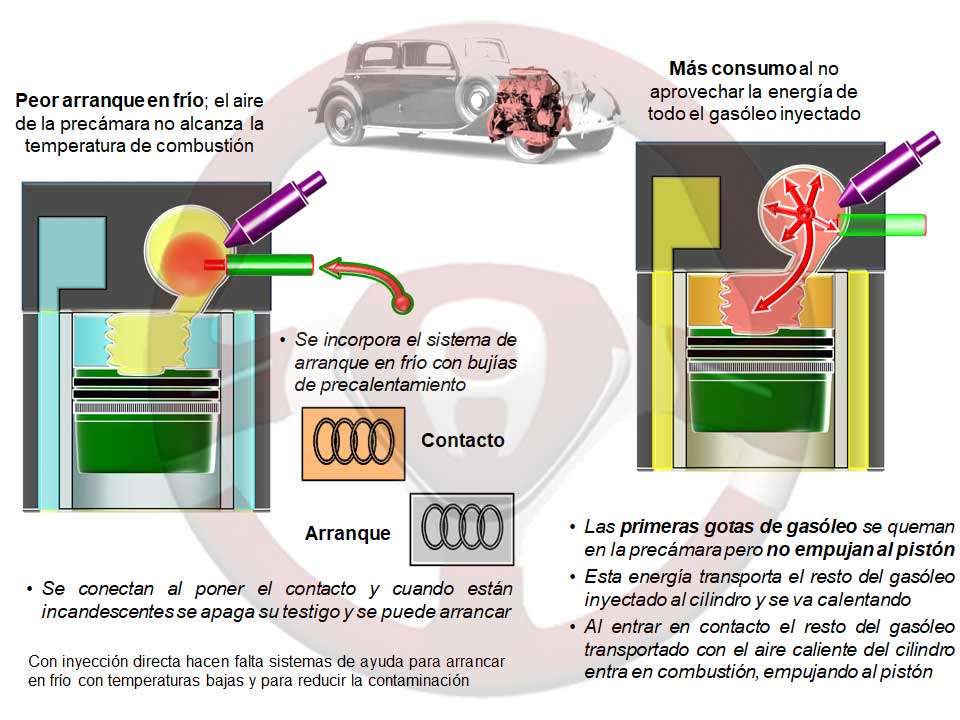

Particularidades de la precámara de combustión (inyección mecánica o bomba electrónica)

Ya se puede utilizar el motor diésel en automóviles, pero hay dos detalles que se han de tener en cuenta, uno desde sus inicios y otro cuando se investigaron soluciones para reducir el consumo:

- Peor arranque en frío; el aire de la precámara con el motor frío no llega a la temperatura capaz de auto inflamar el gasóleo

- Para provocar su combustión se incorpora el sistema de arranque en frío que se basa en las bujías de precalentamiento o calentadores

- Son unos elementos metálicos huecos en cuyo interior hay un filamento eléctrico

- Al poner el contacto reciben electricidad y se enciende en el cuadro el testigo de precalentamiento, cuando los extremos de los calentadores en la precámara próximos a los inyectores se ponen incandescentes el testigo se apaga indicando que el arranque es posible

- Al incidir el gasóleo sobre el aire caliente se auto inflama

- Con inyección directa en el motor diésel de más diámetro el arranque en frío es más fácil, pero también se utilizan sistemas de precalentamiento

- Más consumo; al no aprovechar la energía de todo el gasóleo inyectado

- Las primeras gotas de gasóleo se queman en la precámara pero no se ejerce empuje sobre el pistón, no se aporta par motor

- Esta energía inicial es útil para para transportar y calentar el resto del gasóleo hasta que entra en contacto con el aire del cilindro, se produce la combustión y esta es la energía que empuja al pistón

- Hay cierta cantidad de gasóleo que no se utiliza para mover el automóvil, ¿hay solución?

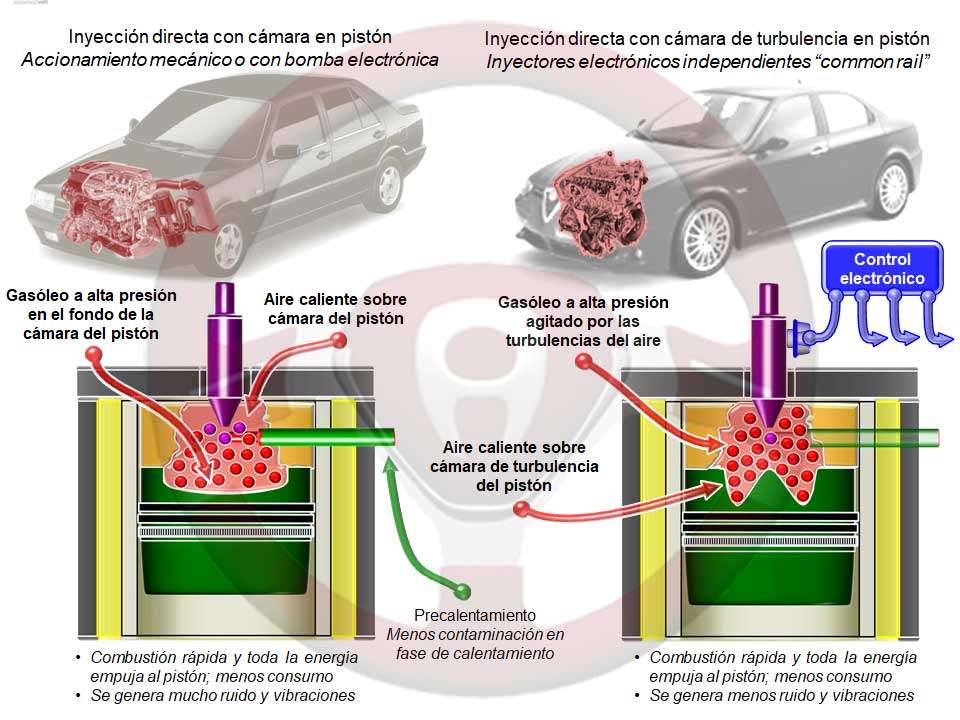

Inyección directa en motores de automóviles

Con la precámara de combustión se inyecta gasóleo en una zona cerrada caliente y se logra que se auto inflame.

Esta idea se va a utilizar para hacer viable el motor diésel de automóvil con inyección directa.

El primer automóvil diésel con inyección directa fue el Fiat Croma 1.9 TD en 1989 con la cámara en el pistón.

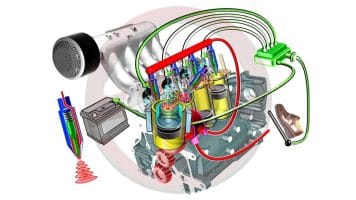

En 1995 el Alfa Romeo 156 1.9 JTD aportó la cámara de turbulencia sobre el pistón y la inyección denominada “common rail”:

- Cámara del pistón:

- El inyector está en el cilindro y sobre el pistón hay una cámara de forma cóncava

- El colector de admisión está diseñado para inducir ciertas turbulencias en el flujo de aire, de forma que entra al cilindro provocando movimientos rotatorios del aire sobre la cámara en el pistón, como un torbellino, es la zona caliente

- Estos movimientos rotatorios hacen que al inyectarse el gasóleo sobre el aire caliente siga su movimiento mientras se calienta y auto inflama, transmitiendo la combustión al resto del gasóleo y quemándose sin problemas

- Se producen múltiples combustiones que chocan entre si lo que provoca bastante ruido y vibraciones, pero todo el gasóleo inyectado empuja al pistón, menos consumo

- El “truco” se basa en que no haya gasóleo en la zona templada de aire próxima a las paredes del cilindro

- Esta inyección directa se ha utilizado con bomba de inyección mecánica y electrónica, ésta dosifica mejor el gasóleo inyectado, pero la actuación de los inyectores sigue siendo mecánica

- Cámara de turbulencia en el pistón:

- Se modifica la forma de la cámara sobre el pistón añadiendo un cono central para guiar mejor las turbulencias del aire, repartiendo de forma más uniforme el gasóleo para reducir el choque de las múltiples combustiones, lo que hace disminuir ruido y vibraciones

- Al quemarse rápidamente el gasóleo, y utilizar toda su energía para mover el automóvil, el consumo se reduce aún más que con el sistema anterior

- Este sistema de inyección se diseñó para funcionar con control electrónico independiente de cada inyector “common rail”, que se explica a continuación

- Comparado con un motor con precámara de combustión el ruido con este sistema de inyección directa es algo mayor

Con inyección directa el arranque en frío es más fácil, aparecerán dificultades si la temperatura es más baja.

Se utilizan sistemas de precalentamiento no solamente para arrancar en frío, el objetivo es que en estas condiciones la combustión sea completa y se reduzcan los gases contaminantes.

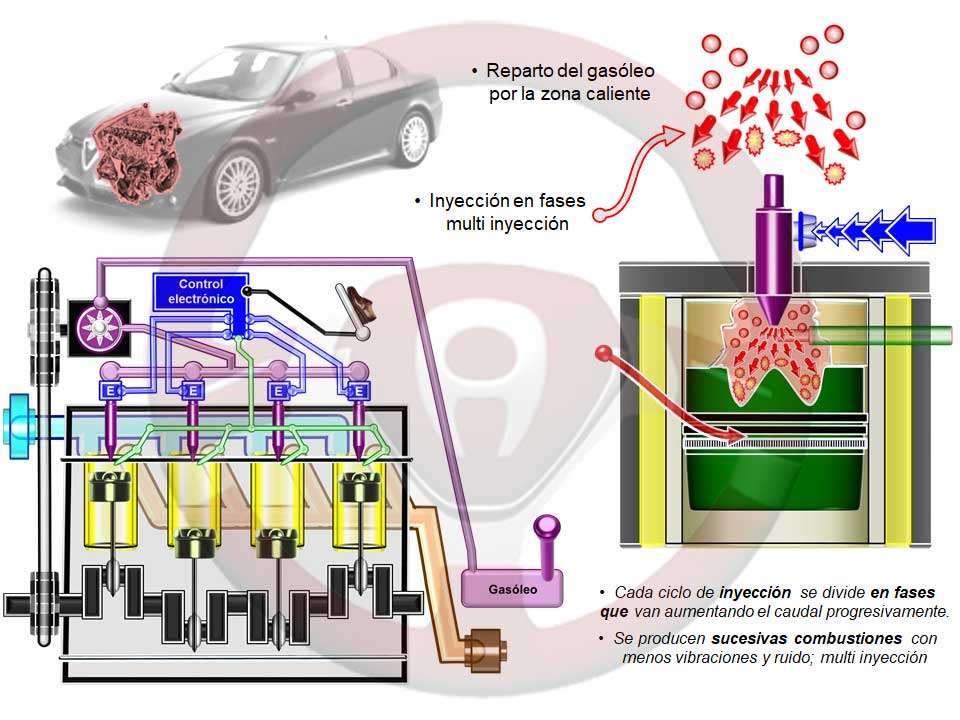

Inyección directa “common rail” multi-inyección diésel

Esta denominación comercial no indica el funcionamiento.

Se basa en que los inyectores estén alimentados de gasóleo de un depósito común, que puede tener forma de rampa o rail, esfera o cualquier otra.

El principio de funcionamiento es que el calculador electrónico de inyección controla las secuencias de inyección independientemente en cada inyector.

De esta forma se puede dividir el caudal de inyección de cada secuencia en cada inyector en fases, es decir se inyecta poca cantidad de gasóleo, después más y así hasta las veces que el sistema gestione repartiendo progresivamente el gasóleo por la zona caliente.

Al ser inyectado el gasóleo de esta forma la combustión se va haciendo más progresiva y continua, con menos ruido y vibraciones.

Este sistema de inyección de dividir en fases cada secuencia de inyección es la multi-inyección, y es posible por el control electrónico independiente de cada inyector.

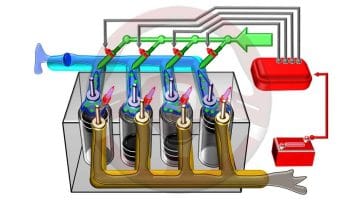

Se representa en la imagen sobre un motor de cuatro cilindros en línea.

La bomba de gasóleo es mecánica y aporta el gasóleo a presión a un conducto común al que están acoplados los inyectores.

El control de las secuencias de actuación de los inyectores lo desarrolla el calculador electrónico, que también amortigua los movimientos del pedal del acelerador, acelerador electrónico.

La idea original de este sistema “common rail” se debe a Fiat, el desarrollo industrial lo llevó a cabo Bosch con cierta colaboración de Mercedes, por eso el primer coche en utilizarlo fue del grupo Fiat, Alfa Romeo 156, y el segundo el Mercedes 220 CDI.

Se empezó con dos fases de inyección que han ido aumentando hasta más de seis por secuencia de inyección.

Hubo en el automóvil otro sistema de inyección directa con esta cámara de combustión en el pistón, es el inyector–bomba, pero al no poder lograr dividir en suficientes fases las secuencias de inyección, el ruido, vibraciones y contaminación superaban al sistema “common rail”.

Lo han utilizado motores del grupo (VAG).

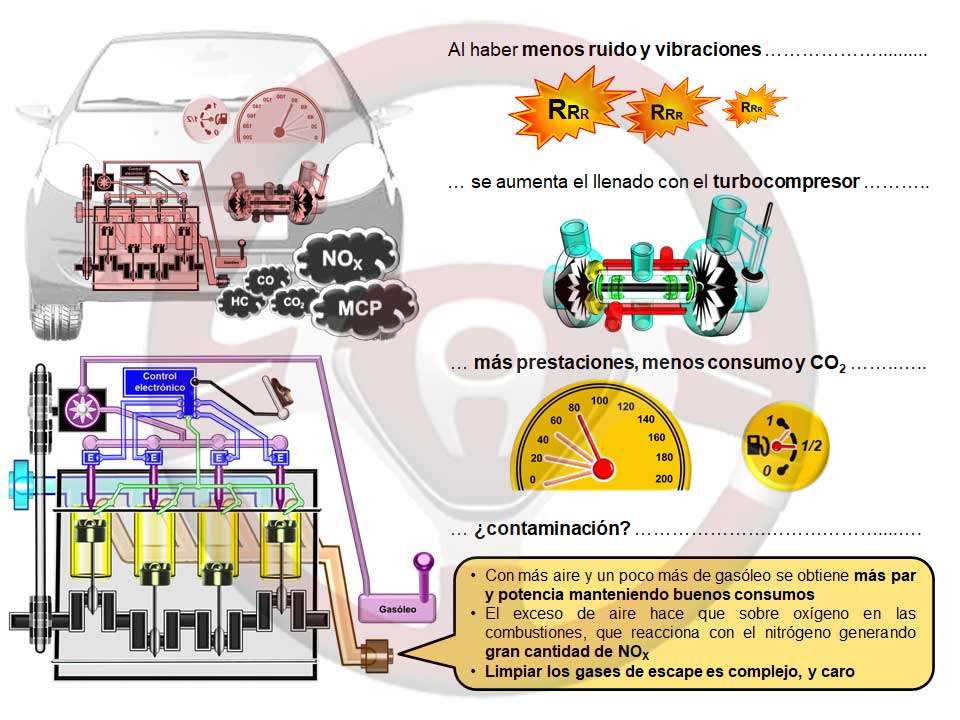

Inyección directa “common rail” multi-inyección + turbocompresor

El turbocompresor ya forma parte del motor diésel desde antes de la llegada del “common rail”, pues al funcionar con exceso de aire es la solución ideal.

Veamos que sucede actualmente con la tecnología diésel “common rail” para que, si todo son aparentemente ventajas esté en entredicho.

- Al haber menos ruido y vibraciones se puede amentar el volumen de aire que entra al motor

- Este aumento de llenado lo realiza el turbocompresor con la particularidad de que para un gran incremento de paso de aire no se ha de aumentar en igual proporción el gasóleo, basta una pequeña parte

- Se logra un excelente incremento de par y potencia, es decir prestaciones, con menos consumo y emisión de CO2 que es lo mismo

- El menor consumo se mejora aún más, ya que al disponer de más par motor los desarrollos de transmisión son más largos bajando el motor de RPM

- Todo va muy bien hasta ahora, pero ¿qué pasa con la contaminación?; al entrar menos gasóleo a los cilindros se reduce la emisión de HC (hidrocarburos), CO (monóxido de carbono), CO2 (dióxido de carbono) y consumo, pero al sobrar mucho oxígeno (exceso de aire) reacciona con el nitrógeno del aire (hasta ahora inerte) por las elevadas temperaturas, lo que provoca mucha cantidad de los nocivos NOX (óxidos de nitrógeno)

- Además, con las directivas anticontaminación más duras se genera un exceso de micropartículas de hollín (MCP) a bajas RPM, en aceleraciones y a altas RPM

- Para solucionarlo se hace necesario incluir en el escape complejos, costosos y sensibles al uso, sistemas de limpieza de gases contaminantes

Si se aumenta la emisión de CO2 y el consumo se reduce la de NOX, si no se hace se ha de complicar el sistema de limpieza de gases, ¿qué es mejor?

Es un compromiso que se ha de solventar para que el motor diésel tenga posibilidades de continuar, al menos durante un tiempo, en el automóvil.

Artículos relacionados

- Filtro partículas FAP en el motor diésel

- Catalizador de reducción selectiva (SCR) en el motor diésel

- Recirculación de gases de escape EGR en el motor diésel

- CO2 en motores de gasolina y diésel

- Common rail en el motor diésel

- ¿Qué motor elegir diésel o gasolina?

- Inyector piezoeléctrico

- Porqué el motor diésel consume menos que el de gasolina

- NOX y CO2