La tendencia actual en el motor de gasolina es utilizar inyección directa en busca de mejores prestaciones con menor consumo, pero tiene algunos inconvenientes.

Una forma de compensar estas desventajas es combinar la inyección directa e indirecta, y es de lo que trata este artículo.

Se contempla la inyección electrónica pues la mecánica no se utiliza hace tiempo en los motores de gasolina, y tampoco en los diésel.

Inyección indirecta en el motor de gasolina

Los inyectores están en el colector de admisión, antes de la válvula.

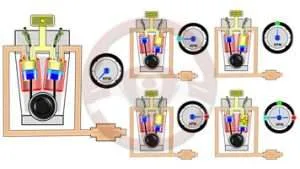

En el tiempo de admisión (1.1) entra al cilindro mezcla de aire y gasolina, con una proporción de 15 gramos de aire por un gramo de gasolina, es el dosado 15.

Durante la entrada la mezcla se va homogeneizando, repartiendo uniformemente la gasolina en el aire, y este proceso continua en compresión (1.2) pero menos pues la presión creciente dificulta las turbulencias.

El objetivo es que al final de la compresión la mezcla esté totalmente homogeneizada, cada gota de gasolina rodeada de aire con el dosado de 15 (este dosado es el que mejor equilibrio ofrece entre prestaciones, consumo y contaminación).

Al saltar la chispa en la bujía (1.3) se inicia la explosión de la mezcla de forma progresiva.

Los gases contaminantes resultantes ofrecen el mejor equilibrio por el dosado 15; hidrocarburos no quemados HC, monóxido de carbono CO y óxidos de nitrógeno NOx siendo fácilmente neutralizados en el escape por el catalizador.

Parte de la presión de la explosión se filtra por los segmentos – pistón – cilindro llegando al cárter y diluyéndose en el aceite.

La gasolina que contiene esta filtración es sumamente nociva para el aceite y aumenta durante el arranque del motor y funcionamiento en frío.

Con inyección indirecta multipunto secuencial, un inyector para cada cilindro en el colector de admisión controlados independientemente por el calculador, se logra la menor contaminación y combinada con sobrealimentación se incrementan ostensiblemente las prestaciones.

Inyección directa en el motor de gasolina

Los inyectores están en el interior de la cámara de combustión, después de la válvula de admisión.

En el tiempo de admisión (2.1) entra solo aire al cilindro con turbulencias inducidas por la geometría de los colectores, la forma peculiar de la cabeza del pistón potencia estas turbulencias.

Según el pistón asciende en compresión (2.2) se va separando virtualmente el aire en dos zonas, una en el entorno del inyector y la bujía, zona 1, y otra en el lado opuesto por la forma de la cabeza del pistón, es la zona 2.

El objetivo es que el aire contenido en cada una de las zonas permanezca separado y en turbulencias de rotación independientes que potencian la separación.

Durante estas secuencias en compresión se inyecta gasolina en la zona 1 para lograr el dosado 15 contando solamente con el aire de esta zona.

Contemplando las dos zonas la mezcla es estratificada (reparto desigual de la gasolina), pues es homogénea en la zona 1, y en la 2 prácticamente no hay gasolina aunque si cierta cantidad en la “frontera” entre ambas zonas.

Al saltar la chispa en la bujía (2.3) se quema la mezcla de la zona 1 progresivamente pues el dosado es 15.

El calentamiento del aire de la zona 2 y la combustión incompleta de la gasolina en la “frontera” de ambas zonas provoca que se generen más NOX y puede que también micropartículas, lo que haría necesario disponer de EGR (recirculación de gases de escape) para reducir los NOX y tal vez filtro antipartículas (FAP).

La inyección directa permite que el motor funcione con mezcla pobre (dosados superiores a 15) con menos consumo de gasolina, pero se resienten las prestaciones, por lo que se complementa con la sobrealimentación.

Es sumamente importante que la gasolina inyectada no llegue a las paredes del cilindro, pues se potenciaría su dilución en el aceite.

Este sistema de inyección directa lo utilizó Mitsubishi hace bastantes años en su motor 1.8 GDI, pero la tecnología en esos momentos y la carencia de sobrealimentación no permitían ofrecer la respuesta al acelerador suficiente, pero merece la pena revisar este motor a quien le interese este tema.

La inyección directa con mezcla pobre reduce el consumo de gasolina pero afecta a la respuesta del motor e incrementa la contaminación, combinada con la sobrealimentación se recuperan con creces las prestaciones.

Combinación de inyección directa e indirecta en el motor de gasolina

Al utilizar en el mismo motor de gasolina los dos tipos de inyección se pueden obtener sus ventajas y compensar sus inconvenientes.

Esta es una forma de hacerlo; con el motor frío y también caliente a bajas RPM funciona con inyección indirecta y presión de salida baja lo que implica que en admisión(3.1) entre la mezcla al cilindro con dosado 15 y se que vaya homogeneizando en el proceso.

La chispa (3.2) induce una combustión progresiva y los gases contaminantes (CO, HC y NOx) son proporcionales y contenidos.

La dilución de gasolina en el cárter es mayor con el motor frío y aceleraciones bruscas.

Se obtiene el beneficio de la menor contaminación de la inyección indirecta en estas condiciones de funcionamiento, características de la circulación urbana.

Con el motor caliente desde medias RPM

En admisión entra exclusivamente aire (4.1), pues el inyector externo (inyección indirecta) no aporta gasolina, en compresión (4.2) y el inyector interior (inyección directa) aporta gasolina a alta presión y dirigida oblicuamente hacia el pistón.

Es sumamente importante que la gasolina inyectada no llegue a las paredes del cilindro pues parte caería al cárter.

El dosado resultante puede ser más pobre que el 15 (valores más altos).

Durante la compresión se va homogeneizando la mezcla en el entorno de la bujía.

Al final de compresión con la mezcla homogeneizada en el entorno de la bujía (4.3) salta la chispa y se quema progresivamente.

Si el dosado es pobre se generan más NOx y puede que micropartículas requiriendo de la EGR y tal vez del FAP además del catalizador.

La dilución de gasolina en el aceite se produce si la gasolina inyectada llega a las paredes del cilindro y en aceleraciones bruscas.

Se aprovecha el menor consumo de gasolina de la inyección directa, neutralizando si es necesario la contaminación adicional.

Con el motor caliente en determinadas condiciones de circulación

Se puede inyectar gasolina durante la admisión (5.1,) inyección indirecta, con dosados pobres (más de 15) aprovechando la mejor homogeneización.

En compresión se puede aportar más gasolina (5.2), inyección directa, compensando el dosado si es útil para reducir consumo o contaminación manteniéndole pobre o llegando al 15.

La explosión a partir de la chispa generará más o menos contaminación según el dosado de la mezcla.

Con este funcionamiento combinado de los dos tipos de inyección se trata de obtener el mejor equilibrio entre contaminación, consumo y prestaciones.

Artículos relacionados

- Contaminación de los motores gasolina – diésel; y más (I)

- Contaminación de los motores gasolina – diésel; y más (II)

- Contaminación de los motores gasolina – diésel; y más (III)

- Sobrealimentación del motor

- Motor de 6 tiempos

- Consumo motor térmico

- Tipos de inyección en el motor de gasolina

- Porqué el motor diésel consume menos que el de gasolina

Otros enlaces

- Inyección dual directa e indirecta en el mismo motor

- El músculo americano ya no es lo que era: los motivos tras la inyección dual del Mustang V8