Tabla de contenidos

Sobre la emisión de gases contaminantes tenemos bastantes artículos publicados en el blog.

Hemos hecho este que también está relacionado con el tema por el interés detectado en el consumo, contaminación, emisión y reducción de CO2 de los motores de gasolina más actuales, acrecentado por la homologación prevista en principio para septiembre de este año (2018) del consumo y emisiones de los coches según cada equipamiento y en utilización más real.

Esta nueva homologación afecta a los motores de gasolina y diésel, pero estos últimos requieren de más sistemas anticontaminantes, lo que hace decantarse a los fabricantes hacia los motores de gasolina.

Pero como estos consumen y emiten más CO2 (es proporcional al consumo) se busca como reducir el CO2.

Las soluciones implican más emisión de NOX (óxidos de nitrógeno) y micropartículas MPC, acercándose al diésel.

La explicación de las emisiones de los motores de gasolina se desarrolló en el artículo “Catalizador de tres vías en el motor de gasolina”, publicado en la sección “Tecnologías limpias” el 3.10.2018.

Para completar la información de ese artículo, en este nos centramos en la cámara de combustión tratando de “ver” las explosiones desde dentro del cilindro, para resaltar más la relación de gases contaminantes generados según el dosado y características del reparto de gasolina en el aire, es decir que la mezcla sea homogénea o estratificada.

Estos dos artículos se complementan.

Al final se citan otros artículos del blog relacionados para ampliar la información en algunos puntos concretos.

Explosión en motor de gasolina; inyección indirecta, dosado 15 y mezcla homogénea

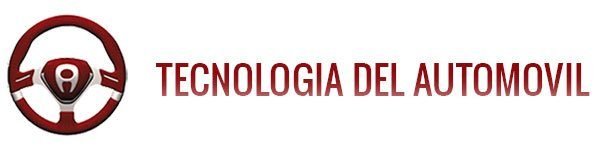

Se representa en la imagen un cilindro con el pistón, colectores de admisión y escape.

- Filtro de aire, mariposa de gases, pedal del acelerador, inyector en el colector de admisión, inyección indirecta, está situado antes de la válvula de admisión, válvula de escape y bujía de encendido.

- Se representa el tiempo de admisión descendiendo el pistón con la válvula de admisión abierta.

- Al acelerar ligeramente se abre un poco la mariposa de gases pasando aire por el colector de admisión.

- Al llegar a la altura del inyector este inyecta gasolina.

- La mezcla de aire y gasolina sigue por el colector, pasa a través de la válvula de admisión y entra al cilindro.

- Al cerrarse la válvula de admisión y subir el pistón se produce el tiempo de compresión.

- Se comprime la mezcla de aire y gasolina, que tiene estas características.

- Proporción de mezcla o dosado; es 15 pues hay 15 gramos de aire por un gramo de gasolina.

- La gasolina está uniformemente repartida en el aire, la mezcla es homogénea.

- Salta la chispa en la bujía provocando la explosión de la mezcla aire – gasolina generando estos gases contaminantes.

- Monóxido de carbono CO

- Hidrocarburos (no quemados) HC.

- Óxidos de nitrógeno NOX.

- Estos contaminantes son neutralizados en el catalizador de tres vías o funciones mediante reacciones químicas con metales preciosos transformándolos en otros gases no contaminantes.

- En la explosión, y también en las reacciones químicas en el catalizador, se genera dióxido de carbono CO2 que sale al exterior.

- El CO2 no es contaminante directo (lo contienen las bebidas con gas), pero potencia el calentamiento global del planeta, el efecto invernadero y por esa razón es necesario reducir el CO2.

En los comienzos de las normas EURO (1991 y 1992) para reducir la contaminación se controlaban unos gases contaminantes más que otros, lo que supuso una notable ventaja para el motor diésel.

Cuando se incremento el control sobre las micropartículas MPC y óxidos de nitrógeno NOX el diésel queda perjudicado con respecto al gasolina.

Actualmente se tiene muy en cuenta la emisión de CO2 que es proporcional al consumo, menor en los motores diésel.

Pero como estos generan más NOX y MPC se retoma el motor de gasolina que consume más y emite más CO2 y se busca como reducir el CO2.

Para esto se recurre a tecnologías muy similares a las utilizadas por el motor diésel, lo que implica que aunque se reduce consumo y el CO2 aumentan las MPC y NOX.

Mientras estamos en esta situación, vamos a ver en este artículo como se logra reducir el CO2 en el motor de gasolina y sus consecuencias.

Si la gasolina que se inyecta no se distribuye uniformemente en el aire, mezcla homogénea, y queda más en una zona la mezcla es estratificada.

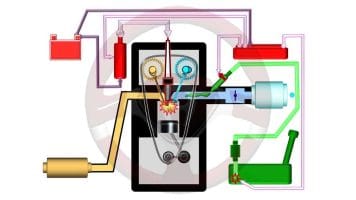

Los tres dosados característicos del motor de gasolina; 15, 18 y 12

Para que se produzca la explosión de la mezcla aire – gasolina es preciso que el dosado esté entre 12 y 18, si es inferior o superior la explosión pierde rápidamente eficacia.

Al funcionar el motor, el control electrónico de inyección selecciona el dosado más adecuado según las condiciones de marcha y estilo de conducción, hasta que las normas anticontaminación hicieron que fuese el dosado 15 el más adecuado.

Hay tres valores de dosado característicos y cada uno tiene sus particularidades, son 15, 18 y 12.

El dosado es más pobre o rico si tiene respectivamente más o menos proporción de aire, 12 es más rico, 18 más pobre y 15 medio al comparar los tres.

- El motor de la imagen superior funciona con dosado 15, estos son los gramos de aire por uno de gasolina, y se representa este dosado.

- En el diagrama se ve el reparto de los tres gases contaminantes con este dosado, es un punto de equilibrio entre los tres, CO, HC y NOX.

- Las particularidades del dosado 15

- Potencia media.

- Consumo medio.

- Menor contaminación; equilibrio entre HC, CO y NOX. Se transforman estos contaminantes en el catalizador de tres vías.

- La emisión de CO2, proporcional al consumo, es también media.

- El motor de la imagen central funciona con dosado 18 y se representa este dosado.

- Se ve el diagrama de la emisión de los tres contaminantes con este dosado; menos CO, HC y más NOx.

- Estas son las particularidades del dosado 18.

- Menos potencia.

- Menor consumo.

- Contaminación media; menos CO, HC y más NOX. Estos gases se neutralizan en el catalizador de tres vías.

- El CO2 emitido es como el consumo, menor.

- En el motor de la imagen inferior el funcionamiento es con dosado 12 y se representa.

- El diagrama indica el reparto de los tres gases contaminantes con el dosado 12; más CO, HC y menos NOX.

- Las particularidades del dosado 12

- Máxima potencia.

- Mayor consumo.

- Mayor contaminación; más HC, CO y menos NOX. Estos gases contaminantes se neutralizan en el catalizador.

- La emisión de CO2 y consumo son altos.

La determinación de si la contaminación es media, menor o mayor se hace teniendo en cuenta los valores de los tres contaminantes en conjunto.

El dosado de menor contaminación es en realidad 14,57 y el de mayor potencia 12,5, se ha redondeado a 15 y 12 respectivamente para las explicaciones.

Motor de gasolina con inyección directa

La imagen de partida es el motor ya conocido con inyección indirecta y catalizador de tres vías o funciones.

- El inyector en el colector de admisión antes de la válvula, inyección indirecta, pasa a situarse dentro del cilindro, después de la válvula de admisión, inyección directa.

- Al acelerar ligeramente se abre un poco la mariposa de gases, permitiendo la entrada de determinado caudal de aire.

- Entra al cilindro en admisión exclusivamente aire.

- Durante la admisión el inyector aporta gasolina pulverizada para favorecer la homogeneización de la mezcla.

- En la explosión se generan CO, HC y NOx además de CO2; los tres gases contaminantes se tratan en el catalizador de tres vías, el CO2 de la explosión más el que se produce en el catalizador al transformar los gases contaminantes sale al exterior.

- El motor de gasolina con inyección directa en admisión puede funcionar con los tres dosados característicos 15, 18 y 12, de los que ya se han explicado sus particularidades que se resumen a continuación.

- Dosado 15; menor contaminación (CO, HC y NOX equilibrados), consumo y CO2 medios y potencia media.

- Dosado 18; menor consumo y CO2, menor potencia, consumo y contaminación intermedios (menos CO, HC y más NOX).

- Dosado 12; mayor potencia, consumo, CO2 y contaminación altos (más HC, CO y menos NOX).

- Una de las aportaciones de la inyección directa de gasolina es reducir el riesgo de detonación (“picado de biela”), pues no se puede producir hasta que haya gasolina en el cilindro en fase de compresión, lo que permite adaptar mejor el avance de encendido.

La inyección directa en admisión se utilizó en algunos automóviles antes de las normas anticontaminación, el objetivo era lograr más potencia al reducirse los riesgos de detonación.

El más representativo probablemente es el Mercedes 300 SL (alas de gaviota), con inyección directa mecánica de gasolina.

Al final se indica donde está el artículo dedicado a este automóvil en el blog para quienes estén interesados.

La utilización masiva actualmente de la inyección directa electrónica de gasolina es por la posibilidad de hacer que el motor funcione con mezclas muy pobres, para lo que se requiere la sobrealimentación y algunas particularidades en la forma de la cabeza del pistón, como se explica seguidamente.

Inyección directa en motor de gasolina con mezcla pobre

Con inyección indirecta no puede funcionar el motor con mezclas pobres, por encima de 20, pues no se produce la explosión o es muy deficiente.

La inyección directa, al aportar la gasolina dentro del cilindro, puede colaborar en lograr que con una mezcla global pobre se produzca la explosión.

Este motor va a funcionar con mezcla estratificada, es decir el reparto de gasolina en el aire dentro del cilindro no va a ser uniforme, homogéneo, veamos cómo se puede conseguir.

Desarrollamos las explicaciones lo más didácticamente posible para deducir las aportaciones finales.

- Para compensar la merma de prestaciones del motor de gasolina con inyección directa y mezcla pobre es habitual incorporar la sobrealimentación, en este caso se hace mediante un turbocompresor.

- El acelerador es electrónico; el conductor pisa el pedal y la mariposa de gases es accionada por un motor eléctrico controlado por el calculador del motor (Inyección y Encendido).

- La cabeza del pistón tiene una forma peculiar, vamos a explicar dos. En este caso hay una forma de cuña hacia la parte superior izquierda del pistón. Se ha exagerado la forma de la cabeza del pistón para resaltar mejor lo que se va a explicar.

- El conductor acelera ligeramente y la mariposa, controlada electrónicamente, abre bastante.

- Entra mucha cantidad de aire en admisión al cilindro. No se produce en esta fase de admisión la inyección de gasolina.

- Al subir el pistón en compresión comienza inyección, que aporta la gasolina finamente pulverizada en la parte derecha de la cabeza del pistón.

- En la parte alta del cilindro se forman dos cámaras virtualmente separadas por la cresta de la cuña; en la izquierda hay exclusivamente aire y en la de la derecha se va generando mezcla lo más homogénea posible con dosado 15.

- Al sumar el aire que hay en las dos cámaras en el cilindro sobre el pistón el dosado global resultante es pobre, bastante más de 20.

- En la cámara de la derecha la mezcla tiene dosado 15 y es bastante homogénea por lo que explota al saltar la chispa.

- En esta cámara durante la explosión se producen CO, HC, NOX y también micropartículas MPC pues la mezcla no es totalmente homogénea, es en parte estratificada, y más al tener en cuenta el aire de la cámara izquierda.

- En la cámara izquierda aumenta mucho la temperatura por la explosión en la cámara derecha, haciendo que los dos principales componentes del aire, nitrógeno y oxígeno, reaccionen entre sí generando óxidos de nitrógeno NOX.

- Los tres gases contaminantes genéricos del motor de gasolina, CO, HC y NOX se neutralizan en el catalizador de tres vías, … pero hay más NOX que habrá que controlar.

- Las MPC se eliminan en el filtro antipartículas FAP cuando está saturado mediante post-inyecciones de gasolina.

- Para neutralizar el exceso de NOX se puede recurrir a recircular parte de gases de escape hacia admisión, mediante una o dos EGR como se ve en la animación, que sustituyen parte del aire de admisión (nitrógeno y oxígeno) por gases de escape. Si no es suficiente se añade un catalizador de reducción selectiva SCR, acumula el exceso de NOX y cuando se satura se inyecta en el interior de este catalizador el aditivo AdBlue que los elimina.

La energía para generar el par motor corresponde a la que se produce por la explosión de la mezcla en la cámara derecha del pistón, que es proporcional a la posición del pedal del acelerador.

Con sobrealimentación entra mucho aire al cilindro, y se logra que aunque la mezcla que explota se produzca con una parte del caudal de aire de admisión, la energía resultante (par motor) sea adecuada para obtener buena respuesta al acelerar.

- Hay otra forma genérica posible del pistón y ubicación del inyector para que funcione el motor de gasolina e inyección directa con mezcla pobre.

- En la parte superior del pistón hay un resalte semiesférico con una cámara de forma cóncava en el centro, y el inyector incide sobre esta cámara.

- Al inyectar la gasolina en compresión se concentra en el aire de la parte central de la cámara cóncava, la mezcla resultante es lo más homogénea posible con dosado 15.

- Alrededor de esta zona central hay aire.

- Al explotar por la chispa en la bujía la mezcla en la zona central se producen los tres contaminantes, CO, HC, NOX y también MPC al no ser totalmente homogénea la mezcla.

- En la zona alrededor de la central con aire muy caliente y se forman NOX.

- Sumando todo el aire que entra al cilindro el dosado es pobre, bastante superior a 20, y la distribución de gasolina en la masa total de aire es estratificada.

- La contaminación se neutraliza como en el motor anterior; catalizador de tres vías (CO, HC y NOX), EGR (menos generación de NOX), FAP (MPC) y catalizador SCR con AdBlue (exceso de NOX), según las secuencias de funcionamiento en fase de mezcla pobre.

- Con este funcionamiento del motor de inyección directa y mezcla pobre se reduce el consumo y se consigue reducir el CO2 que es el objetivo buscado.

Al poder hacer funcionar al motor de gasolina con inyección directa en fase de mezcla pobre se logra reducir el CO2, pero a costa de aumentar la generación de MPC y NOX, que precisan de más sistemas anticontaminantes.

El motor de inyección electrónica directa con mezcla pobre también puede funcionar en fase de dosado 15, inyectando la gasolina en el tiempo de admisión.

Otra ventaja adicional del motor de gasolina con inyección directa y mezcla pobre es la siguiente, al estar la mariposa de gases bastante abierta aunque se acelere relativamente poco, la succión del pistón en admisión requiere menos esfuerzo, ayudada por la sobrealimentación, esta menor resistencia de giro del motor reduce el consumo de combustible.

Inyección directa de gasolina con mezcla pobre en Mitsubishi GDI (1997)

Utilizar la inyección directa de gasolina para hacer funcionar al motor con mezcla pobre ya se había intentado, probablemente el Mitsubishi Carisma GDI fuese el pionero en 1997, así funcionaba.

- La mariposa de gases, de accionamiento mecánico está en el colector de admisión.

- Hay otro colector de admisión adicional controlado por una mariposa específica accionada electrónicamente.

- Al acelerar abre la mariposa de gases proporcionalmente y la mariposa del colector adicional controlada electrónicamente abre bastante más.

- En admisión entra mucho caudal del aire al cilindro; por el colector de admisión más el paso adicional.

- La inyección se produce en compresión en la parte derecha del cilindro, donde hay aire y en la parte izquierda, separada por la forma de la cabeza del pistón, hay solo aire.

- Al saltar la chispa en la bujía explota la mezcla lo más homogénea posible y con dosado 15 de la cámara derecha, generando CO, HC, NOX y MPC.

- El aire de la cámara izquierda al calentarse genera NOX.

- Estos contaminantes se neutralizan así; CO, HC y NOX en el catalizador de tres vías, el exceso de NOX en la EGR si es necesario. En estas fechas no se contemplaban las MPC.

- Al no contar con sobrealimentación la respuesta del motor al acelerar a bajas y medias RPM, cuando funciona el motor en fase pobre, es escasa, haciendo que el conductor acelere más para pasar a mezcla con dosado 15 e inyección en admisión, o que reduzca de relación de caja de cambios para obtener las prestaciones demandadas.

- Esta tecnología se anticipó a su tiempo, y ha sido una buena indicación del camino a seguir para que, con las necesarias evoluciones técnicas, sea posible la implantación de la inyección directa de gasolina con mezcla pobre.

Es frecuente en la actualidad que se comience a utilizar en un mismo motor inyección indirecta y directa, controlando las secuencias de actuación para lograr las ventajas de cada uno de los dos sistemas de alimentación de gasolina.

Ya se comentó que la inyección directa de gasolina se ha utilizado hace bastantes años, pero muy esporádicamente y prácticamente en automóviles de competición.

Al reducirse el riesgo de detonación se podían ajustar los avances de encendido con más precisión para obtener más potencia.

Es sumamente importante que en fase de inyección no llegue la gasolina a las paredes del cilindro, pues lava el aceite de su superficie pudiendo caer además combustible al cárter, lo que implica más dilución de gasolina en el aceite que le degrada prematuramente.

Sobre los temas relacionados de encendido y lubricación, hay otros artículos en el blog que se indican a continuación aportando más información.

Video resumen Reducir el CO2: la evolución de la explosión en el motor de gasolina

Artículos relacionados

- Contaminación gasolina y diésel

- Ciclo Atkinson de 5 tiempos del motor de gasolina

- Combustión HCCI

- Ciclo Miller

- Elementos anticontaminación

- Motor de 6 tiempos

- De la norma EURO 1 a la EURO 6

- Inyección directa e indirecta combinadas en motor de gasolina

- NOX y CO2

- Homologación de emisión de CO2 y consumo y uso real