Tabla de contenidos

El motor diésel fue valorado hace años por su baja contaminación tóxica (HC y CO), además de menor consumo de combustible que el de gasolina, sobre todo cuando se lograron reducir las vibraciones y ruido que producía, inaceptables en automóviles de uso particular.

Con la llegada del turbocompresor, además se incrementaron ostensiblemente sus prestaciones.

Todo esto en conjunto hizo aumentar la aceptación y demanda de automóviles con motor diésel.

Con el paso del tiempo se valoraron los gases contaminantes tóxicos de diferente forma, dando más importancia a las (micro)partículas (MPC) y óxidos de nitrógeno (NOX) emitidos.

Aunque el consumo y emisión de dióxido de carbono (CO2), que son proporcionales, seguía siendo apreciablemente menor que en el motor de gasolina.

Para reducir estos contaminantes tóxicos, el CO2 no lo es pero afecta al calentamiento global, el motor diésel fue equipado de más sistemas de limpieza de gases que los eliminaban.

Pero su imagen había quedado tocada y la demanda se redujo sensiblemente.

Además, los motores que emitan CO2 tienen fecha de caducidad, lo que afecta al diésel, gasolina y gas (GLP o GNC).

Con todo esto el fin del diésel parece que se anticipará, aunque tenga sistemas de limpieza de gases que cumplan con creces las normas, antes en las gamas pequeñas y medias por el encarecimiento que supone reducir la contaminación tóxica.

Al tener próximo el fin del motor diésel en el automóvil, y conocer cómo empezó, se puede ofrecer una visión completa de la evolución de su tecnología.

Lo vamos a hacer tomando siete años y coches como secuencias evolutivas del motor diésel, que permiten ofrecer una visión de lo que ha ido sucediendo en su tecnología desde los inicios.

Estos son los coches y años; Mercedes 260 D de 1936, Peugeot 404 D de 1964, Mercedes 300 SD de 1978, Fiat Croma 1.9 TD ID e 1986, BMW 525 TDS de 1995, Lexus IS 220 D de 2006 y Audi A4 40 TDI de 2020.

El motor diésel se inició para camiones ¿es posible reducir el tamaño para automóviles?

El motor de gasolina tiene cuatro tiempos (1º admisión, 2º compresión, 3º explosión y 4º escape) y el diésel también, pero en este se modifica el tercer tiempo del motor de gasolina, en que la mezcla explota por el efecto de la chispa en la bujía al final de compresión, prescindiendo de la bujía.

Para poder lograrlo se cambia de combustible, pasando al gasóleo que se auto infama si entra en contacto con aire a unos 700º.

Para alcanzar esta temperatura la relación de compresión ha de ser bastante más elevada, y además el gasóleo no puede entrar con el aire de admisión, pues se auto inflamaría en compresión antes de lo debido.

Para aportar el gasóleo en el cilindro al final del tiempo de compresión se utiliza la inyección, es como una jeringuilla que suministra el gasóleo lo más pulverizado posible a elevada presión en el momento idóneo sobre el pistón, es la inyección directa.

Al contactar las gotas de gasóleo con el aire a 700º o más se auto inflaman produciéndose las explosiones.

El proceso es más lento que en el motor de gasolina y se denomina combustión.

En realidad, es combustión en ambos motores por la velocidad de propagación, pero se denomina explosión en el de gasolina al ser más rápida y diferenciarla del motor diésel en que se la identifica como combustión.

El camión que vemos tiene motor de cuatro cilindros en línea longitudinal delantero y propulsión:

- La inyección es directa, están los inyectores sobre el pistón, después de la válvula de admisión

- En la indirecta están antes, en el colector de admisión

- En este enlace vemos el concepto de inyección indirecta o directa en un motor de gasolina, pues en el diésel no puede ser indirecta antes de la válvula de admisión, ha de ser directa o en precámara de combustión, esta se ve y explica en el vídeo

- Genera más par y a menos RPM, pero menos potencia que el motor de gasolina

- El consumo de combustible es menor, pues no precisa mantener una determinada proporción de aire y combustible, lo que si ha de respetar el motor de gasolina

- Al producirse múltiples combustiones, por las gotas de gasóleo que se van auto infamando al contactar con el aire caliente, se generan mayores vibraciones y ruido que en el motor de gasolina

- La duración del motor es mayor que el de gasolina al requerir de elementos más robustos y funcionar a menos RPM

- Por todo esto el motor diésel es muy adecuado para vehículos pesados

Particularidades de la inyección directa diésel

- El gasóleo que se inyecta sobre el aire muy caliente ha de auto inflamarse sin llegar a las paredes del cilindro, pues al estar a menor temperatura por el circuito de refrigeración del motor lo dificultaría

- Al ser un motor de camión con gran cilindrada, el diámetro del cilindro es suficientemente grande para favorecer este proceso de combustión

¿Es posible reducir el tamaño del motor diésel de inyección directa para automóvil?

- Al hacerlo disminuye el diámetro del cilindro, lo que implica que gotas del gasóleo inyectado entren en contacto con las paredes “frías” del cilindro, no se auto inflaman y provocan graves fallos que llegarían a destruir el motor

- Se producen al quedar en el interior del cilindro gotas de gasóleo sin quemar, que se auto inflaman en la siguiente fase de compresión con el pistón subiendo, es el “picado diésel”

¿Hay solución?

- Vamos a ver que sí, se basa en incorporar una precámara de combustión sobre el cilindro, en zona no refrigerada, que comunica con el cilindro por un estrecho conducto

- En el interior de la precámara está el inyector que aporta el gasóleo sobre aire muy caliente, lo que favorece su auto inflamación

- Con la llama generada el gasóleo que se sigue inyectando pasa por el conducto al cilindro entrando en combustión con más aire

- Parte de la combustión se produce dentro de la precámara y no incide sobre el pistón, por lo que el consumo de gasóleo es algo mayor que con inyección directa

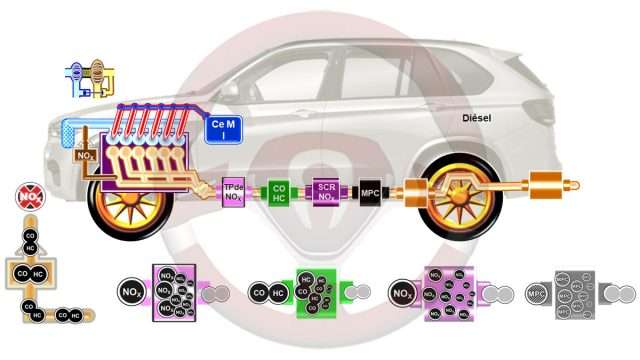

Gases contaminantes generados por el motor

- Tóxicos; monóxido de carbono CO, hidrocarburos no quemados HC, óxidos de nitrógeno NOX y (micro)partículas de hollín MPC

- No tóxico; dióxido de carbono CO2, es ingerible, pero afecta al calentamiento global de nuestro planeta

Gases emitidos por el motor que salen al exterior sin sistemas anticontaminación

- Bajas RPM; pocos HC y CO, muchos NOX y MPC y poco CO2

- Medias RPM; algo más HC y CO, menos NOX y MPC y más CO2

- Aceleración y altas RPM; más HC y CO, pocos NOX, más MPC y CO2

Hay más diferencias entre los motores de gasolina y diésel, una es como se acelera.

El acelerador en gasolina modifica el caudal de aire (mariposa de gases) y de combustible (carburación o inyección) simultáneamente, para mantener la proporción de la mezcla que es imprescindible para que se pueda producir la explosión.

El acelerador en diésel modifica el caudal de gasóleo inyectado, este motor funciona con exceso de aire para lograr la temperatura suficiente al final de compresión.

Si hay aire a temperatura adecuada el gasóleo que se inyecte, aunque sea muy poco, se quemará sin tener que mantener determinadas proporciones de mezcla.

1936. Mercedes 260 D; primer motor diésel “pequeño” para automóvil

Las ventajas en consumo de combustible, más par y mayor duración del motor, aunque la menor potencia disminuya las prestaciones, hacen muy interesante el motor diésel en automóviles y furgonetas para usos profesionales.

Al no ser posible con inyección directa como se ha explicado, al menos de momento, se recurre a la precámara de combustión.

En el vídeo se ve y explica el proceso y la tecnología utilizada por vez primera en un motor diésel “pequeño” para automóvil:

- Es el Mercedes 260 D de 1936, con motor de cuatro cilindros en línea longitudinal delantero y propulsión

- El gasóleo es inyectado a presión en el interior de la precámara de combustión

- La presión de inyección y distribución a los inyectores la realiza la bomba de inyección, que en este caso es mecánica en línea, cada salida hacia un inyector tiene su propio sistema de presión

- La bomba, además de inyectar el gasóleo a presión a cada inyector en su momento, ajusta el caudal a inyectar en función de la posición del acelerador, que es de accionamiento mecánico desde el pedal

- Estas funciones se controlan mecánicamente en cada salida de inyección

- Además de distribuir la presión en su momento el gasóleo a cada inyector con el caudal según la aceleración, la bomba dispone de un sistema que adapta el momento de inyección, avance, a las RPM cuyo funcionamiento es también mecánico

- El gasóleo desde el depósito circula por el filtro para que no pasen impurezas y sigue hasta la bomba de inyección, en este caso mecánica en línea

- El gasóleo desde el depósito puede ser succionado por la bomba de inyección o contar con una pre bomba, mecánica, que lo toma del depósito

- Para detener el motor el conductor acciona una válvula de paso manual que corta la llegada de gasóleo a la bomba; para arrancar el motor antes se ha de abrir esta válvula

- En admisión está el filtro de aire y no hay mariposa de gases, el diésel funciona con exceso de aire, y la aceleración se regula adaptando el caudal de gasóleo inyectado

- En el escape están los silenciadores

- Los gases generados por el motor salen al exterior al no contar con sistemas anticontaminación

- Para el arranque en frío del motor es necesario ayudar al calentamiento del aire, que en parte se enfría en compresión por el contacto con el interior frío del motor

- La forma más habitual de hacerlo es mediante las bujías de precalentamiento, son unas resistencias eléctricas dentro de la precámara y próximas a la salida de inyección, al poner el contacto se ponen incandescentes tras una corta espera calentando el aire en la precámara, al arrancar el motor el gasóleo inyectado sobre este aire puede auto inflamarse

- Un testigo en el cuadro se apaga tras poner el contacto indicando que ya están incandescentes las bujías de precalentamiento

- En el modelo representado el sistema de precalentamiento puede ser algo diferente al explicado, que se ha generalizado

- Ya sabemos que la inyección en precámara de combustión aumenta el consumo comparado con la inyección directa, pero es la solución para implantar el motor diésel en el automóvil, al menos de momento

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 45 CV / (Cilindrada en litros) 2,545 L = 17,7 CV/L

El hecho de que al acelerar aumente el caudal de gasóleo, implica que si se hace bruscamente se inyecte demasiado gasóleo hasta que suba el motor de RPM y entre más aire, durante este intervalo se verá en la salida del escape al exterior una gran nube negra, conformada por exceso de HC y MPC, también CO y CO2, pero estos dos gases no son apreciables por su color, los NOX disminuyen al acelerar.

1964. Peugeot 404 D; bomba de inyección rotativa y precámara

Con el paso del tiempo, las evoluciones fueron mejorando el comportamiento del motor diésel en automóviles, reduciendo en lo posible ruido y vibraciones y así hacerlo más atractivo para mayor cantidad de conductores y usuarios, sobre todo los que valoren el consumo como factor principal.

La implantación del motor diésel en automóviles fue un proceso relativamente lento al principio, y lo vamos a ver en un coche como representante de algunas de estas evoluciones:

- Es un Peugeot 404 D de 1964, con motor de cuatro cilindros en línea longitudinal delantero y propulsión

- El gasóleo es inyectado a presión en el interior de la precámara de combustión

- La presión de inyección, distribución a los inyectores y ajuste del caudal según el acelerador mecánico la realiza la bomba de inyección, que es rotativa; todas las salidas de inyección comparten el mismo sistema de presión, avance y caudal, lo que mejora algo el ruido y vibraciones al ser uniforme el control mecánico de los inyectores

- Depósito de gasóleo y filtro antes de la bomba de inyección

- Para detener el motor se dispone de una electroválvula de pare en la entrada de gasóleo de la bomba rotativa mecánica; al poner el contacto para arrancar el motor la electroválvula abre, y actúan las bujías de precalentamiento, y al quitar el contacto cierra el paso parándose el motor, lo que simplifica el uso del motor diésel

- En admisión está el filtro de aire y en el escape los silenciadores

- Los gases generados por el motor salen al exterior sin sistemas anticontaminación

- El consumo con precámara es algo mayor que con inyección directa diésel

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 68 CV / (Cilindrada en litros) 1,948 L = 34,97 CV/L

Estas evoluciones se incorporaron progresivamente a los motores diésel de automóviles.

Los grandes motores diésel de vehículos pesados seguían utilizado la bomba de inyección en línea por considerarla más duradera y fiable para hacer muchos kilómetros, de hecho, Mercedes mantuvo la bomba en línea hasta la llegada de sistemas de control electrónico independiente de los inyectores, “common rail”.

1978. Mercedes 300 SD; bomba mecánica en línea, precámara y turbocompresor (primero en diésel)

La evolución de los motores diésel “pequeños” para automóviles sigue con el objetivo de atraer a aquellos conductores de coches con motor de gasolina que valoran tanto las prestaciones como el consumo.

Un paso importante en este aspecto lo vemos a continuación, que resultó ser el lanzamiento de la tecnología diésel que llegó a ser bastante más solicitada que la de gasolina, bueno a esto último ya llegaremos, antes veamos el coche que aporta esta innovación que hemos anunciado:

- Es un Mercedes 300 SD de 1978, con motor de cinco cilindros en línea longitudinal delantero y propulsión

- En admisión está el filtro de aire y en el escape los silenciadores

- Se incorpora un turbocompresor, son dos turbinas unidas por un eje, una turbina recibe la presión de los gases de escape (turbina) y gira, trasmitiendo este movimiento por el eje a otra turbina en admisión (compresor), que aumenta el paso del aire a presión al interior del motor, es decir mejora mucho el llenado de los cilindros

- El conjunto de las dos turbinas, en escape y admisión es el turbocompresor

- El gasóleo es inyectado a presión en el interior de las cinco precámaras de combustión, con más aire y a más temperatura por el turbocompresor

- La presión de inyección, distribución a los inyectores y ajuste del caudal según el acelerador mecánico las realiza la bomba de inyección en línea; cada salida de inyección tiene su sistema de presión, avance y caudal independientes entre sí

- Con más presión y temperatura del aire en la precámara la energía de la combustión es mayor, aumentando el par y la potencia, son los efectos de la sobrealimentación por turbocompresor

- Con turbocompresor entra más aire y a presión por lo que se precisa algo más de gasóleo en las precámaras, pero en tan poca proporción que el consumo o no aumenta en conducción normal o sube poco

- El consumo con precámara es algo mayor que con inyección directa diésel

- Depósito de gasóleo y filtro antes de la bomba de inyección

- Cuenta con electroválvula de pare y sistema de precalentamiento

- Los gases generados por el motor salen al exterior sin sistemas anticontaminación

- El turbocompresor gira a muy altas RPM y la lubricación y refrigeración han de ser muy eficientes

- Los momentos más críticos para la fiabilidad del turbocompresor son durante el funcionamiento del motor en frío y al pararle

- Tras la puesta en marcha en frío se ha de conducir a bajas o medias RPM y acelerando progresivamente, pues la lubricación no es la adecuada hasta que toma el aceite temperatura

- Al girar a muy altas RPM el turbocompresor se debe esperar a ralentí unos 30” antes de parar el motor para que baje a su mínimo régimen de giro

- Este tiempo debería ser mayor si se ha hecho un recorrido exigente para el motor

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 110 CV / (Cilindrada en litros) 2,998 L = 36,7 CV/L

Esta primera incorporación del turbocompresor en un motor diésel aumentó sus prestaciones con excelentes valores de consumo de gasóleo.

Fue el primer paso, uno más será tener en cuenta que al aumentar la presión del aire de admisión lo hace su temperatura, lo que en principio es bueno en un motor diésel, pero si lo hace en exceso la densidad del aire disminuye reduciendo parte del efecto del llenado adicional.

Vamos a ver como se puede reducir la temperatura del aire después del turbocompresor, y lo hacemos con un primer intento de implantar la inyección directa en un motor diésel de automóvil.

1986. Fiat Croma 1.9 TD ID; inyección directa, turbo, intercooler, bomba rotativa ¿es viable la inyección directa?

Vamos a seguir con la evolución del motor diésel “pequeño” en automóviles, y lo hacemos con un motor que aporta dos novedades, una relacionada con el turbocompresor, aunque no fue el primero, y el otro con la inyección.

En este segundo aspecto el coche que vamos a ver fue pionero, aunque no continuó, por lo menos tal como se diseñó en principio:

- Es un Fiat Croma 1.9 TD ID de 1986, con motor de cuatro cilindros en línea transversal delantero y tracción

- En admisión está el filtro de aire y en el escape los silenciadores

- Cuenta con un turbocompresor, que mejora mucho el llenado de los cilindros

- Está formado por dos turbinas, una en el escape y se llama así, y otra en admisión que se denomina compresor

- Tras la salida del turbocompresor hacia admisión, el aire a presión y caliente pasa por un radiador en el que se enfría por el aire exterior, bajando la temperatura del aire a presión que circula por su interior, lo que aumenta más el llenado, es el “intercooler”

- El gasóleo es inyectado a presión sobre el pistón, inyección directa

- Para que sea posible su auto inflamación antes de llegar a las paredes del cilindro, el pistón tiene en su parte superior una cámara cóncava con el aire más caliente, la alta presión de inyección hace que las pequeñas gotas de gasóleo lleguen al fondo de esta cámara lo que permite su auto inflamación

- Al producirse múltiples combustiones que chocan entre sí aparecen más vibraciones y ruido, que al ser claramente percibidas en el habitáculo pueden no ser aceptadas por determinados conductores

- La presión de inyección, distribución a los inyectores, ajuste del caudal según el acelerador mecánico y avance de inyección lo hace la bomba de inyección rotativa, con control común para todos los inyectores

- Con más presión y temperatura del aire en la precámara, la energía de la combustión es mucho mayor, más par y potencia, es lo que aporta el turbocompresor y más con la colaboración del intercooler

- La inyección directa permite menos consumo de gasóleo, pero el ruido y vibraciones, como se ha anticipado, limitan su aceptación a usos profesionales, hasta el punto que no estuvo mucho tiempo este motor en la gama

- Depósito de gasóleo y filtro antes de la bomba de inyección

- Cuenta con electroválvula de pare y bujías de precalentamiento muy próximas a los inyectores

- Los gases generados por el motor salen al exterior sin sistemas anticontaminación

- Con turbocompresor se ha de cuidar la conducción en frío y la parada del motor

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 90 CV / (Cilindrada en litros) 1,929 L = 46,6 CV/L

Este motor fue un anticipo de lo que llegaría después, haciendo del motor turbodiésel el más valorado durante algunos años por sus excelentes prestaciones y bajos consumos.

Comparado este motor con el del anterior coche visto, se aprecia un muy buen resultado en potencia específica; antes (36,7 CV/L) y ahora (46,6 CV/L), gran parte debido al intercooler y otro poco a la inyección directa, entre otras aportaciones más.

Antes de que la inyección directa se incorporase habiendo resuelto el ruido y vibraciones, se continuó durante un tiempo con la precámara de combustión, con turbocompresor e intercooler, para lo que hemos seleccionado el motor y automóvil que veremos a continuación, ya con algunos sistemas anticontaminación.

1995. BMW 525 TDS; bomba rotativa electrónica, precámara, turbo, intercooler, catalizador de dos vías y EGR

Entramos ya en el momento cuando los motores diésel en automóviles se valoraban por el inmejorable equilibrio entre prestaciones y consumo comparados con modelos equivalentes de gasolina, sobre todo al considerarse los motores diésel como menos contaminantes.

El coche que vamos a ver es un buen ejemplo, y le hemos elegido además porque ya equipa algunos sistemas anticontaminación que no llegan a afectar a sus resultados en prestaciones, fiabilidad u otras particularidades, con muy buenos valores de consumo:

- Es un BMW 525 TDS de 1995, con motor de seis cilindros en línea longitudinal delantero y propulsión

- En admisión está el filtro de aire y en el escape los silenciadores

- Cuenta con turbocompresor e intercooler en admisión, muy buena mejora del llenado de los cilindros

- El gasóleo es inyectado a presión en las seis precámaras de combustión, produciéndose la auto inflamación y reparto del gasóleo por toda la cámara sobre el pistón rápidamente

- La bomba rotativa de inyección tiene control electrónico y funciona así; la presión de inyección y distribución a los inyectores sigue siendo mecánica, son electrónicos los controles de caudal de inyección (acelerador), momento de inyección (avance) y también el precalentamiento, lo que permite ajustes muy precisos

- De hecho, al acelerar desde bajas RPM bruscamente, el control electrónico hace que la aceleración real sea más progresiva evitando el humo negro por exceso de contaminación puntual

- Por supuesto, también controla el paso o no de gasóleo desde el depósito a la bomba al arrancar y parar el motor, es el efecto que hacía la electroválvula de pare

- Depósito de gasóleo y filtro antes de la bomba de inyección rotativa controlada electrónicamente

- En el escape, tras el turbocompresor se incorpora un catalizador de dos vías o funciones, para reducir o eliminar monóxido de carbono CO e hidrocarburos no quemados HC

- Al tener control electrónico la bomba de inyección se evita que se emitan estos dos contaminantes en gran cantidad en aceleraciones bruscas (también se reducen las partículas), lo que deterioraría prematuramente el catalizador

- CO y HC son los dos contaminantes tóxicos que menos emite el motor diésel, por lo que al contar con bomba electrónica de inyección la duración de catalizador de dos vías será de muchos kilómetros

- Como el motor diésel produce muchos óxidos de nitrógeno NOX, contaminante tóxico que antes no se limitaba tanto en las normas EURO, se ha de buscar la forma de reducirlos o eliminarlos, y la primera es disminuir la cantidad de aire que entra al motor, que se compone principalmente de nitrógeno y oxígeno

- De hecho, los NOX se deben a la reacción entre los dos principales componentes del aire por la temperatura de combustión

- Para reducir algo la cantidad de aire que entra al motor y que haya suficiente oxígeno para la combustión, sin que sobre, se incorpora la electroválvula de recirculación de gases de escape EGR, consiste en permitir que determinada cantidad controlada de gases de escape pasen de nuevo a admisión, la entrada de estos gases quemados resta espacio a parte del aire, menos oxígeno, que es lo que se busca

- El control electrónico de la bomba de inyección también gestiona las actuaciones de la EGR

- Al tomar la EGR los gases de escape antes del turbocompresor se la denomina de alta presión

- Vemos que en la salida de gases del motor están presentes todos los contaminantes tóxicos, pero al exterior se reducen sensiblemente, CO y HC por el catalizador de dos vías y los NOX por la EGR de alta presión, que disminuye la cantidad que se generan en la combustión

- Con turbocompresor se ha de cuidar la conducción en frío y la parada del motor

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 143 CV / (Cilindrada en litros) 2,498 L = 56,8 CV/L

Hemos visto un automóvil de cuando los automóviles con motor diésel eran muy valorados, y esto duró algunos años.

Al empezar las directivas EURO a limitar la emisión de contaminantes tóxicos, afectaron más a las restricciones de óxidos de nitrógeno NOX y (micro) partículas MPC, lo que hizo necesario añadir elementos de limpieza de gases en los motores diésel.

Durante un tiempo fue posible y rentable, más por la implantación de nuevos sistemas de control electrónico de la inyección que mejoraban la calidad de la combustión, pero llegó un momento en que las reducciones de estos gases eran tan exigentes que para lograrlo la tecnología resultaba compleja, cara y sensible al uso que se daba al automóvil … a lo que se añadía el límite de vida de los motores que emiten CO2, lo que ha hecho que ya no sea interesante como inversión de futuro la I+D del motor diésel, es más como amortización.

Pero antes de llegar a lo último en diésel de automóviles veremos un coche que daba un paso más.

2006. Lexus IS 220 D; inyección directa, common rail turbo variable, intercooler, catalizador de dos vías, EGR y FAP

Hemos seleccionado este coche para dar valor a la importancia que llegó a tener el motor diésel en coches, es un Lexus, marca reacia a esta tecnología pero que la incorporó para satisfacer las demandas de los clientes en algunos países, como complemento a sus modelos híbridos de gasolina:

- Es un Lexus IS 220 D, con motor de cuatro cilindros en línea longitudinal delantero y propulsión

- En admisión está el filtro de aire y en el escape los silenciadores

- Tiene turbocompresor con geometría variable e intercooler en admisión, que mejora más del llenado de los cilindros

- La geometría variable adapta la sección de paso de los gases de escape a la turbina para anticipar la actuación del turbocompresor desde bajas RPM, mejor respuesta al acelerar

- El gasóleo llega desde el depósito pasando por el filtro a una bomba de presión de inyección, y desde esta continua a un depósito o rampa común que aporta combustible a presión a todos los inyectores, inyección directa, que están cerrados con gasóleo a presión en su interior, pues solamente inyectarán con señal eléctrica

- La presión del gasóleo en la rampa común y dentro de los inyectores es muy alta

- Cada inyector tiene un control electrónico independiente de los demás, que los abre o cierra individualmente cuando recibe cada señal

- Un calculador electrónico controla la apertura y cierre de cada uno de los actuadores electrónicos en los inyectores, es el sistema “common rail”

- La cámara sobre el pistón tiene forma toroidal, con el centro elevado, lo que hace que le aire caliente se mueva circularmente a gran velocidad por la cámara toroidal alrededor del centro elevado

- La aportación del caudal gasóleo a muy alta presión de cada inyector en su secuencia de actuación se divide en fases, controladas electrónicamente

- Al inyectarse el gasóleo a muy alta presión en fases separadas, pero sumamente rápidas (milisegundos), en el fondo de la cámara toroidal, se auto inflaman rápidamente las finas gotas de gasóleo inyectadas en la primera fase, generando una llama que favorece la combustión del gasóleo inyectado en las siguientes fases

- Al producirse las combustiones en una zona geométrica determinada resultan más progresivas, con menos ruido y vibraciones

- Esta combustión más uniforme permite que el turbocompresor aporte más aire y a mayor presión, el intercooler mantiene su temperatura en admisión, ofreciendo valores más altos de par y potencia, y con menos consumo pues la cantidad adicional de gasóleo a inyectar con más aire es mínima

- Las principales ventajas de common rail son; menos ruido y vibraciones, aceleración más progresiva, más par y potencia lo que aporta mejores prestaciones, y con menos consumo de gasóleo

- El control electrónico se encarga de los demás aspectos de funcionamiento; arranque y pare del motor, precalentamiento y de los sistemas anticontaminación

- En el escape, después del turbocompresor está el catalizador de dos vías o funciones, para reducir o eliminar monóxido de carbono CO e hidrocarburos no quemados HC

- Como el motor genera poco volumen de estos gases su duración es alta

- Al aumentar la cantidad de aire en la combustión con mínima aportación adicional de gasóleo, se generaría más cantidad de NOX, que se reducen con la EGR de alta presión, que ha de poder ampliar sus actuaciones a bajas RPM, pues al ir acelerando e inyectarse más gasóleo ha de quedar menos oxígeno para formar NOX

- Por las fechas del automóvil que estamos viendo, las normas EURO redujeron sensiblemente el valor admitido de (micro) partículas MPC emitidas al exterior, lo que hizo necesario incorporar un elemento para su neutralización, es el filtro antipartículas FAP

- Almacena en su interior las MPC, y cuando está saturado el control electrónico induce secuencias de inyección en el tiempo de salida de gases del motor, escape, son post inyecciones, que aumentan la temperatura en el FAP para quemar las MPC y estar listo para almacenar más hasta la siguiente limpieza

- En la salida de gases del motor están presentes todos los contaminantes tóxicos, pero al exterior se reducen sensiblemente:

- CO y HC por el catalizador de dos vías

- NOX por la EGR de alta presión, que al recircular más gases de escape disminuye la cantidad que se generan en la combustión

- MPC al ser almacenadas en el interior del FAP no salen, y cuando se queman mediante post inyecciones su tamaño es tan pequeño que prácticamente no producen efectos nocivos

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 177 CV / (Cilindrada en litros) 2,231 L = 79,3 CV/L

Al llegar a esta situación de normas EURO más severas con las (micro) partículas, la respuesta del FAP fue suficiente y el coste adicional asumible.

Pero para que se regenere el FAP, se quemen las MPC, hace falta circular por carretera con el motor caliente con cierta frecuencia y durante algunos kilómetros.

Si se usa el coche por ciudad y con recorridos cortos, las secuencias de limpieza del FAP con post inyecciones no se completan, lo que llega a provocar fallos que requieren intervenciones de taller.

Por esta razón comenzaron a aparecer incidentes si no se circulaba lo suficiente por carretera.

El siguiente paso en las normas EURO fue reducir más la cantidad admitida de emisión de NOX, y ya los costes para lograrlo, como vamos a ver, suben sensiblemente.

El coche que hemos explicado dejó de producirse y se sustituyó por un modelo híbrido, gasolina y eléctrico con baterías, tecnología habitual en Lexus.

2020. Audi A4 40 TDI; common rail, inyección directa, turbo variable, intercooler, catalizador de dos vías, dos EGR, FAP y SCR

Seguimos con la evolución del motor diésel para irse adaptando a las exigencias anticontaminantes de las normas EURO, y hemos seleccionado este modelo:

- Es un Audi A4 40 TDI, con motor de cuatro cilindros en línea longitudinal delantero y tracción

Los siguientes puntos se han explicado con el modelo anterior (Lexus IS 220 D)

- En admisión está el filtro de aire y en el escape los silenciadores

- Tiene turbocompresor con geometría variable e intercooler en admisión, que mejora más del llenado de los cilindros

- La geometría variable adapta la sección de paso de los gases de escape a la turbina para anticipar la actuación del turbocompresor desde bajas RPM, mejor respuesta al acelerar

- El gasóleo llega desde el depósito pasando por el filtro a una bomba de presión de inyección, y desde esta continua a un depósito o rampa común que aporta combustible a presión a todos los inyectores, inyección directa, que están cerrados con gasóleo a presión en su interior, pues solamente inyectarán con señal eléctrica

- La presión del gasóleo en la rampa común y dentro de los inyectores es muy alta

- Cada inyector tiene un control electrónico independiente de los demás, que los abre o cierra cuando recibe cada señal

- Un calculador electrónico controla las actuaciones de cada uno de los actuadores electrónicos en los inyectores, es el sistema “common rail”

- La cámara sobre el pistón tiene forma toroidal, con el centro elevado, lo que hace que le aire caliente se mueva circularmente a gran velocidad por la cámara alrededor del centro elevado

- La aportación del caudal gasóleo a muy alta presión de cada inyector en su secuencia de actuación se divide en fases, controladas electrónicamente

- Al inyectarse el gasóleo a muy alta presión en fases separadas, pero sumamente rápidas (milisegundos), en el fondo de la cámara toroidal, se auto inflaman rápidamente las finas gotas de gasóleo inyectadas en la primera fase generando una llama que favorece la combustión del gasóleo inyectado en las siguientes fases

- La producirse las combustiones en una zona geométrica determinada resultan más progresivas, con menos ruido y vibraciones

- Esta combustión más uniforme permite que el turbocompresor aporte más aire y a mayor presión, el intercooler mantiene su temperatura en admisión, ofreciendo valores más altos de par y potencia, y con menos consumo pues la cantidad adicional de gasóleo a inyectar con más aire es mínima

- Las principales ventajas de common rail son; menos ruido y vibraciones, aceleración más progresiva, más par y potencia lo que aporta mejores prestaciones, y con menos consumo de gasóleo

- El control electrónico se encarga de los demás aspectos de funcionamiento; arranque y pare del motor, precalentamiento y sistemas anticontaminación

- En el escape, después del turbocompresor está el catalizador de dos vías o funciones, para reducir o eliminar monóxido de carbono CO e hidrocarburos no quemados HC

- Como el motor genera poco volumen de estos gases su duración es alta

- Para cumplir las normas EURO vigentes que redujeron sensiblemente el valor admitido de (micro) partículas MPC emitidas al exterior, se hizo necesario incorporar un elemento para su neutralización, es el filtro antipartículas FAP

- Almacena en su interior las MPC, y cuando está saturado el control electrónico induce secuencias de inyección en el tiempo de salida de gases del motor, escape, son post inyecciones, que aumentan la temperatura en el FAP para quemar las MPC y estar listo para almacenar más hasta la siguiente limpieza

- Al aumentar la cantidad de aire en la combustión con mínima aportación adicional de gasóleo, se generaría más cantidad de NOX, que se reducen con la EGR de alta presión, que ha de poder ampliar sus actuaciones a bajas RPM, pues al ir acelerando e inyectarse más gasóleo queda menos oxígeno para formar NOX

Puntos adicionales de la anticontaminación de este modelo

- Con la EGR de alta presión no es suficiente para reducir la emisión de NOX que exigen las normas EURO vigentes, y se ha de recurrir a dos elementos más:

- EGR de baja presión:

- Situada detrás del turbocompresor

- Combinan las dos EGR de alta y baja presión su actuación para reducir la generación de NOX en la combustión en todo el margen de RPM de uso del motor

- Catalizador de reducción selectiva SCR:

- Incluso con las dos EGR hay situaciones en las que saldrían al exterior cantidades de NOX no permitidas, se evita añadiendo en el escape este catalizador SCR

- Acumula el exceso de NOX que no han podido evitar las EGR, y cuando está saturado se inyecta en su interior el aditivo AdBlue, desde un depósito específico y controlado electrónicamente, que produce reacciones químicas en el SCR que eliminan los NOX para estar disponible hasta la siguiente limpieza

- EGR de baja presión:

- En la salida de gases del motor están presentes todos los contaminantes tóxicos, pero al exterior se reducen sensiblemente:

- CO y HC por el catalizador de dos vías

- NOX por tres elementos (1, 2 y 3):

- EGR de alta (1) y baja (2) presión, al recircular gases de escape en todas las situaciones disminuye más la cantidad que se generan en la combustión

- Catalizador SCR con aditivo AdBlue (3) que elimina los que se hayan generado y salgan del motor

- MPC al ser almacenadas en el interior del FAP no salen, y cuando se queman mediante post inyecciones su tamaño es tan pequeño que prácticamente no producen efectos nocivos

- La potencia específica Pe, CV por cada litro de cilindrada obtenida por este motor es:

Pe = (Potencia) 190 CV / (Cilindrada en litros) 1,968 L = 96,5 CV/L

Para poder cumplir las normas EURO vigentes es necesario recurrir a los elementos y sistemas que se han expuesto en este modelo.

La posición, agrupación en conjuntos y número de estos sistemas puede diferir de unas marcas o modelos a otras, pero son los explicados y con esas funciones.

Ya se ha comentado que para determinados usos del automóvil pueden presentarse incidentes con más o menos coste para ser solucionados.

Además, el precio adicional que implica implantar toda esta tecnología de limpieza de gases de escape en el motor diésel le hace prohibitivo en gamas medias y bajas, y más al tener el tiempo de aplicación limitado.

Podemos considerar que lo que tiene el último modelo que se ha visto es el final de la tecnología diésel, salvo imprevistos, de la que también se ha explicado el inicio, por lo que ya podemos dar por terminado este artículo, bueno, nos gustaría hacer dos comentarios más relacionados con el grupo VAG:

Primero:

- Antes de las normas EURO que requerían incorporar el FAP, el grupo VAG utilizaba el sistema inyector – bomba, una bomba para cada inyector que aportaba presión en cada secuencia de inyección y contaban con un pequeño acumulador de presión

- Un control electrónico en cada inyector permitía dividir en dos cada ciclo de inyección, lo que era suficiente para lograr buen par y potencia con buenas prestaciones y bajo consumo

- Cuando fue necesario producir post inyecciones para regenerar el FAP este sistema no lo podía hacer y fue sustituido por el common rail

Segundo:

- El problema del fraude de emisión de contaminantes del grupo VAG, que contaba con un sistema electrónico para detectar cuando circulaba o estaba en banco de ensayo el automóvil, permitió superar el control de emisiones de NOX prescindiendo de algunos elementos de limpieza de estos gases tóxicos, o alterando su actuación al quedar inoperantes circulando

- En banco de ensayo, los parámetros de funcionamiento del motor permitían que no se emitiese exceso de NOX y así superar la prueba

- Se detecto al hacer un laboratorio independiente pruebas de emisión de contaminantes con equipo portátil circulando

- El grupo VAG reconoció haber alterado el control electrónico para permitir estas actuaciones fraudulentas