Tabla de contenidos

La explosión (gasolina) o combustión (diésel) consiste en quemar la mezcla de aire y combustible.

En gasolina se inicia la explosión por la chispa en la bujía y en diésel por la auto inflamación de las gotas de gasóleo al contactar con el aire sobrecalentado en compresión.

Para lograr más energía, par motor, reducir el consumo y la menor generación posible de gases contaminantes, la mezcla del aire y combustible ha de tener características que dependen de muchos factores, entre estos el tipo de combustible y de alimentación.

En gasolina para que se queme bien la mezcla con la menor contaminación ha de tener un dosado (gramos de aire en 1 gramo de gasolina) de 15, con algo más aire se consumiría menos pero aumenta la contaminación.

En el motor diésel no se precisa un dosado determinado y funciona con dosados muy pobres en gasóleo, del orden de 40 a 80.

Los movimientos y turbulencias del aire al entrar en los cilindros y durante la compresión son determinantes en la calidad de los resultados.

Vamos a comentar el flujo de admisión genérico de gases en admisión y compresión; desde los motores anteriores a los actuales, con ejemplos representativos pues hay otras posibles aplicaciones.

Motor de gasolina

Entrada de admisión y salida de escape por el mismo lado de la culata, flujo de admisión lateral

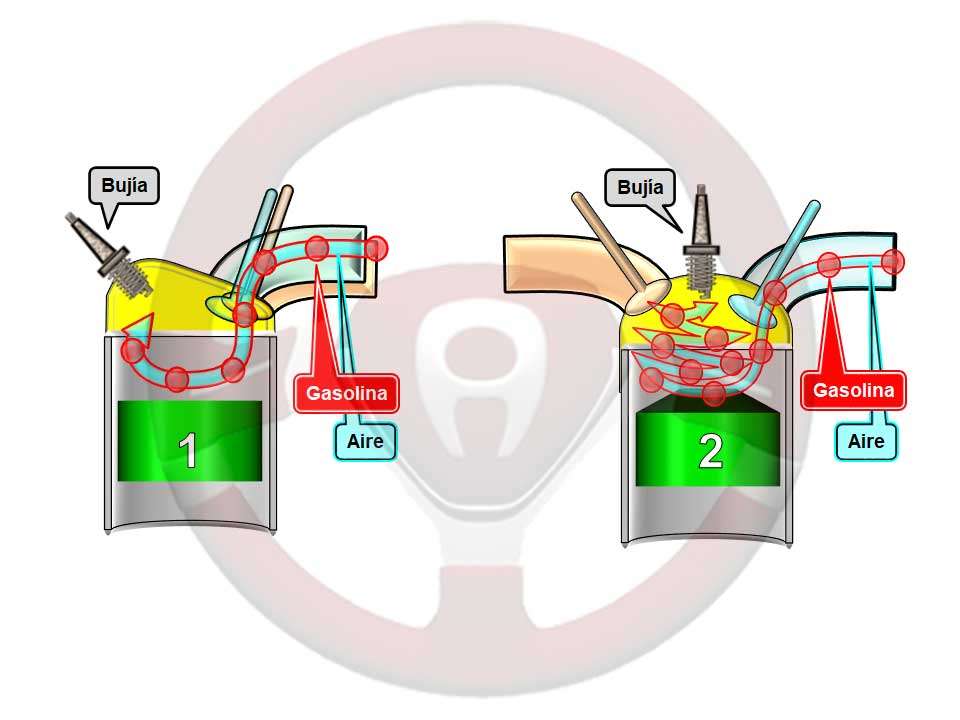

En este motor en admisión entra a los cilindros aire y gasolina con dosado 15, la alimentación es por carburador o inyección indirecta.

El recorrido de la mezcla aire – gasolina por el colector de admisión y durante la compresión va homogeneizando la mezcla para repartir uniformemente la gasolina en el aire.

El flujo de admisión de la mezcla se hace que incida sobre la bujía para que al saltar la chispa se inicie la explosión rápidamente y se propague progresivamente el frente de llama.

Entrada de admisión y salida de escape por lados opuestos de la culata, flujo de admisión transversal

Como en el motor de gasolina anterior entra a los cilindros mezcla de aire y gasolina con dosado 15, la alimentación es mediante carburación o inyección indirecta.

La forma hemisférica de la cámara de la culata y la de la cabeza del pistón propician las turbulencias generadas durante la admisión para que en compresión la mezcla gire en torno a la bujía, al saltar la chispa se inducirá un buen y progresivo frente de llama.

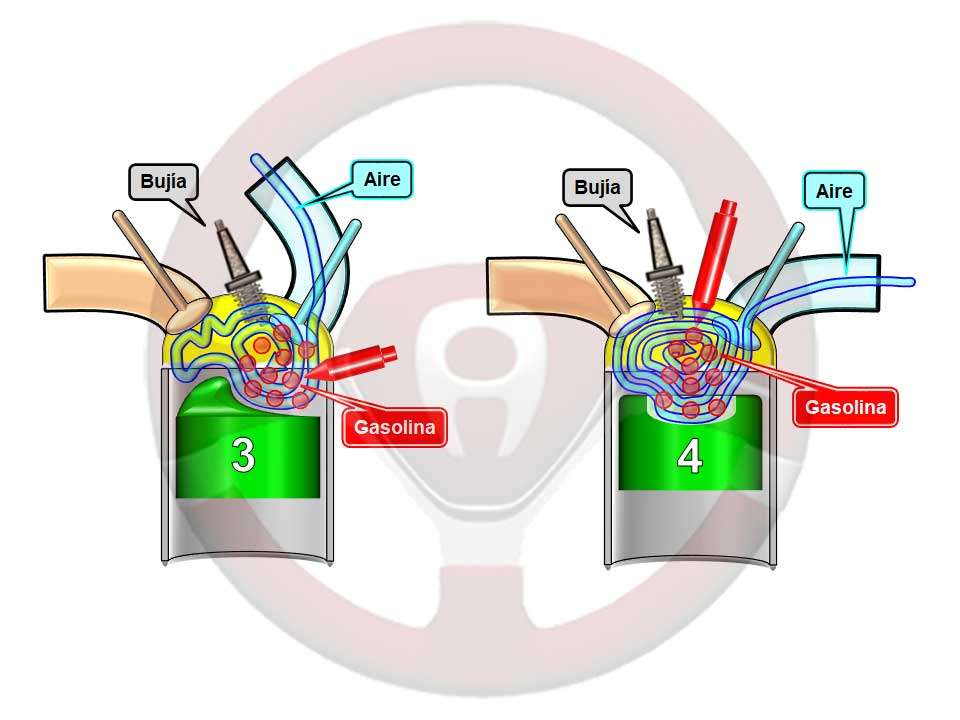

Inyección directa tangencial o lateral y flujo de admisión transversal

Inyección directa tangencial o lateral y flujo de admisión transversal

Se aprecia la forma de la cabeza del pistón y la geometría del colector de admisión.

Está geometría del colector induce turbulencias que se complementan con la forma en cuña de la cabeza del pistón que hacen rotar el aire como se ve en la imagen.

Al final de compresión se inyecta gasolina en la zona derecha donde hay turbulencias de rotación, esto hace que la gasolina se mezcle con este aire llegando a un dosado de 15, al saltar la chispa en la bujía que está en la misma zona se inicia la explosión.

Al sumar el resto del aire que no ha intervenido en la explosión se comprueba que el dosado global puede ser de 30 o 40.

Al calentarse el aire que no ha intervenido se pueden y generar más contaminantes que se han de eliminar.

Inyección directa sobre el pistón y flujo de admisión transversal

El aire entra al cilindro con turbulencias inducidas en el colector de admisión, que se potencian por la forma cóncava de la cabeza del pistón.

Durante la compresión se forman turbulencias rotacionales verticales sobre la concavidad del pistón, entonces sobre el centro de este torbellino se inyecta la gasolina, enseguida salta la chispa en la bujía comenzando la explosión como si fuese un frente de llama sobre el pistón.

Esta explosión se produce en la zona central con dosado 15, pero hay más aire alrededor, en total el dosado es bastante mayor.

El aire que no ha intervenido al calentarse puede propiciar más contaminación que hay que neutralizar.

Motor diésel

Motor diésel

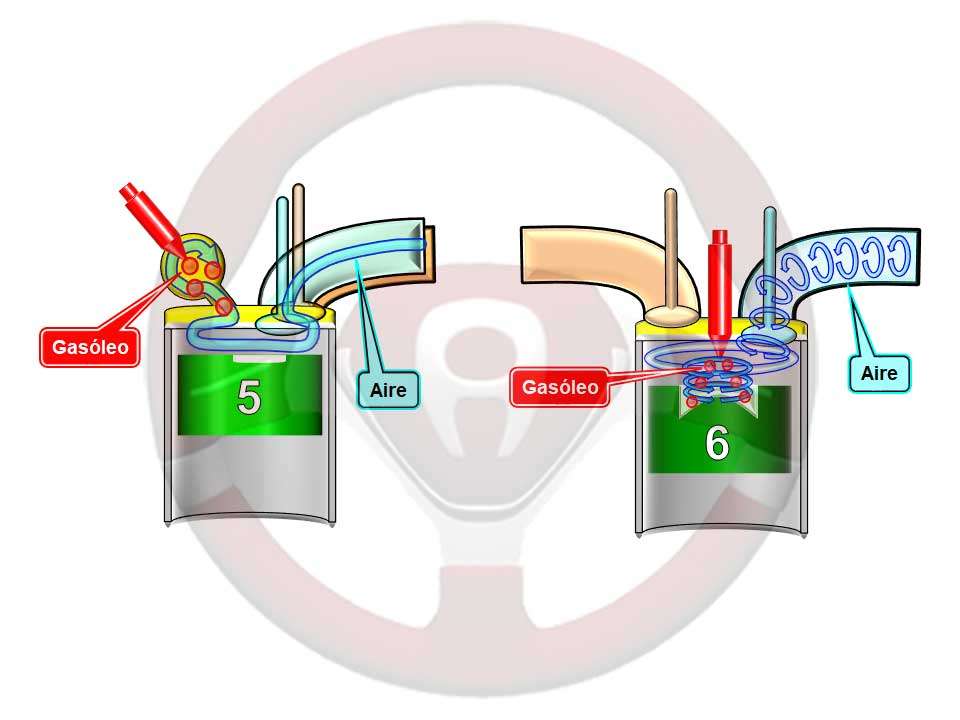

Con precámara de combustión y culata de flujo de admisión lateral

Para que el gasóleo se auto infame se ha de inyectar sobre aire muy caliente.

El primer sistema de inyección diésel utilizado en el automóvil, con motores de menor diámetro que los de camiones, es con precámara de combustión, es una cámara esférica comunicada con el cilindro por un estrecho conducto.

El aire llega al cilindro en admisión, y en compresión es empujado al interior de la precámara, que está muy caliente de anteriores combustiones, se inyecta el gasóleo sobre el aire en la precámara iniciándose rápidamente la auto infamación, que provoca la combustión saliendo con gran energía desde la precámara por el conducto de comunicación hasta empujar al pistón.

Con inyección directa y culata de flujo de admisión transversal

Hay una cavidad en forma de cono en la cabeza del pistón, la cámara de turbulencia.

El objetivo es disponer de aire a temperatura suficiente en compresión, pues el que está en contacto con las paredes del cilindro se enfría por la refrigeración del motor.

El colector de admisión genera fuertes turbulencias haciendo que el aire entre al cilindro conformando dos flujos, uno próximo a las paredes del cilindro, que se enfría, y otro que genera un torbellino circular sobre la cámara de turbulencia del pistón en compresión, en esta zona el aire está muy caliente y es donde se inyecta el gasóleo por múltiples salidas de inyección.

Se auto inflaman las gotas generando múltiples y rápidas combustiones que empujan con mucha energía al pistón.

Artículos relacionados

Artículos relacionados

- Combustión HCCI

- Cámara de combustión hemisférica

- Common rail en el motor diésel

- Motor de 6 tiempos

- Evolución de la alimentación y encendido

- ¿Qué motor elegir diésel o gasolina?

- Tipos de inyección en el motor de gasolina

- Porqué el motor diésel consume menos que el de gasolina