Tabla de contenidos

La contaminación es el punto crítico para poner fecha de caducidad a los motores térmicos, no por su emisión de contaminantes tóxicos que se eliminan mediante sistemas de limpieza antes de salir al exterior.

La causa es la imposibilidad de eliminar la emisión de dióxido de carbono CO2 que si bien no es contaminante tóxico, es uno de los causantes del efecto invernadero que incrementa la temperatura de nuestro planeta.

En muchos artículos hemos habado de temas relacionados con la contaminación, como reducirla o eliminarla.

En este nos centramos en las funciones de los diferentes sensores de contaminación que activan la actuación de los sistemas que permiten hacer eficientes a los elementos de limpieza de los gases de escape, para que no salga al exterior ninguno de los contaminantes tóxicos.

Ya sabemos que más o menos CO2 saldrá al exterior pues es un producto inherente a quemar combustibles fósiles, estos se componen de carbono C e hidrógeno H, y las reacciones del carbono C con el oxígeno del aire producen CO, contaminante tóxico que se puede eliminar, y CO2 contaminante no tóxico que no es posible eliminar.

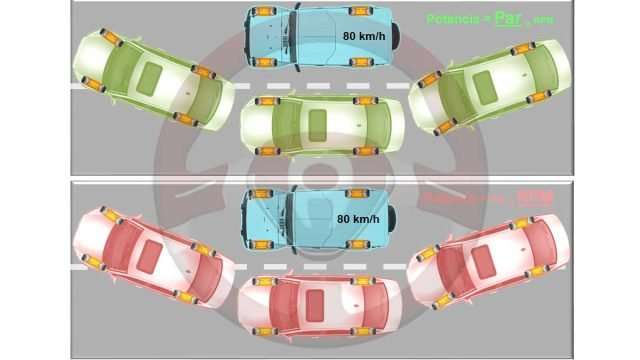

Para las explicaciones vamos a utilizar la implantación técnica de motor longitudinal delantero con 6 cilindros en línea y propulsión (tracción trasera) sobre siluetas de automóviles con la tecnología que se representa en cada caso.

Se van a citar las normas EURO 3 y 6, puedes ampliar la información en el enlace al respecto del blog.

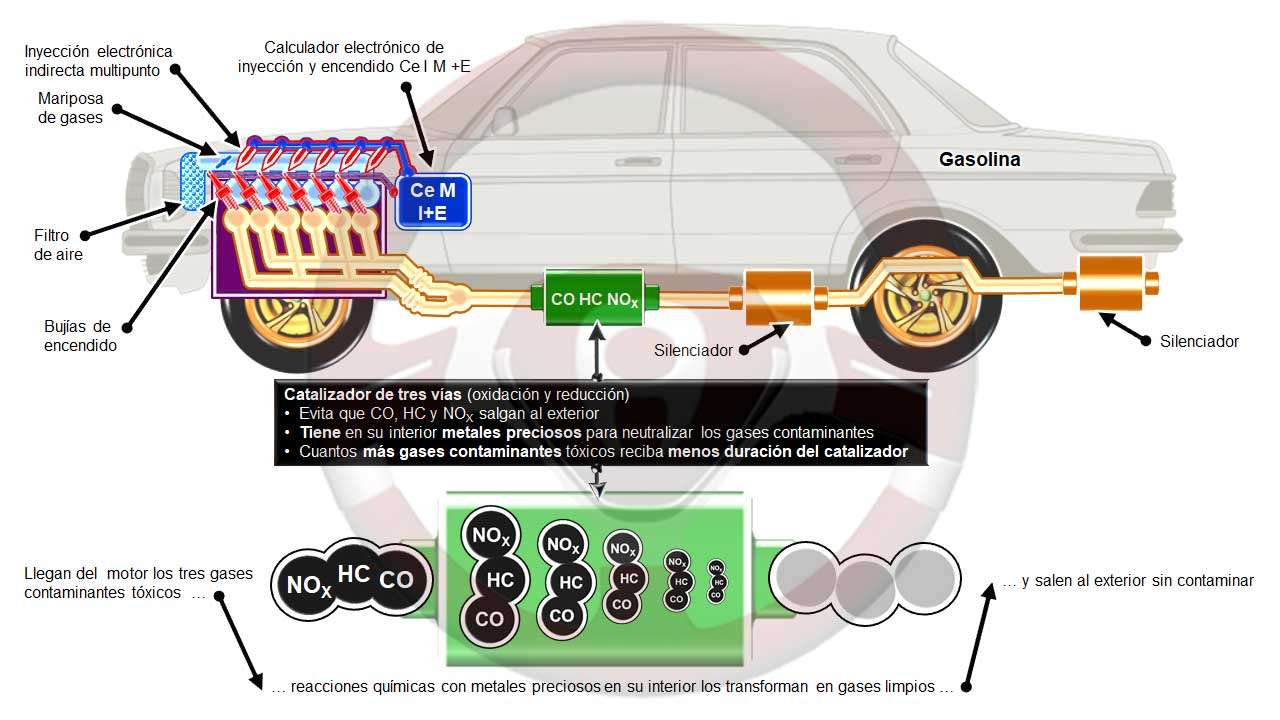

El catalizador en el motor de gasolina antes de la norma EURO 3

Vamos a describir los componentes técnicos que afectan a lo que se va a explicar:

- Filtro de aire; detrás está el caudalímetro de aire, no representado, que informa del caudal de aire que pasa al motor

- Mariposa de gases accionada por el acelerador. Hasta la norma EURO 2 se podía mantener el mando mecánico, desde la EURO 3 el acelerador es electrónico

- Inyección electrónica indirecta multipunto; están los inyectores en el colector de admisión y hay uno para cada cilindro. La inyección puede ser simultánea, todos a la vez, o secuencial, cada uno inyecta independientemente cuando le corresponde, este último es más eficiente por el mejor control de la aportación de gasolina para cada cilindro

- Bujías de encendido; para iniciar la explosión de la mezcla aire y gasolina

- Calculador electrónico de inyección y encendido del motor Ce M I+E; controla las secuencias actuación de inyectores y bujías según las condiciones de marcha

- Catalizador de tres vías, de oxidación y reducción; neutraliza los tres principales gases contaminantes tóxicos, monóxido de carbono CO, hidrocarburos no quemados HC y óxidos de nitrógeno NOX evitando que salgan al exterior

- Tras el catalizador hay en la línea de escape uno o más silenciadores

- En el interior de este catalizador hay metales preciosos que neutralizan los tres contaminantes tóxicos

- Cuantos más de estos gases contaminantes tóxicos reciba, más ha de trabajar el catalizador y menor será su duración efectiva

- Se representa en la imagen ampliada conceptualmente la función de este catalizador; recibe los tres contaminantes tóxicos CO, HC y NOX, mediante reacciones químicas transforma estos gases en otros no contaminantes, al menos no tóxicos, y salen al exterior

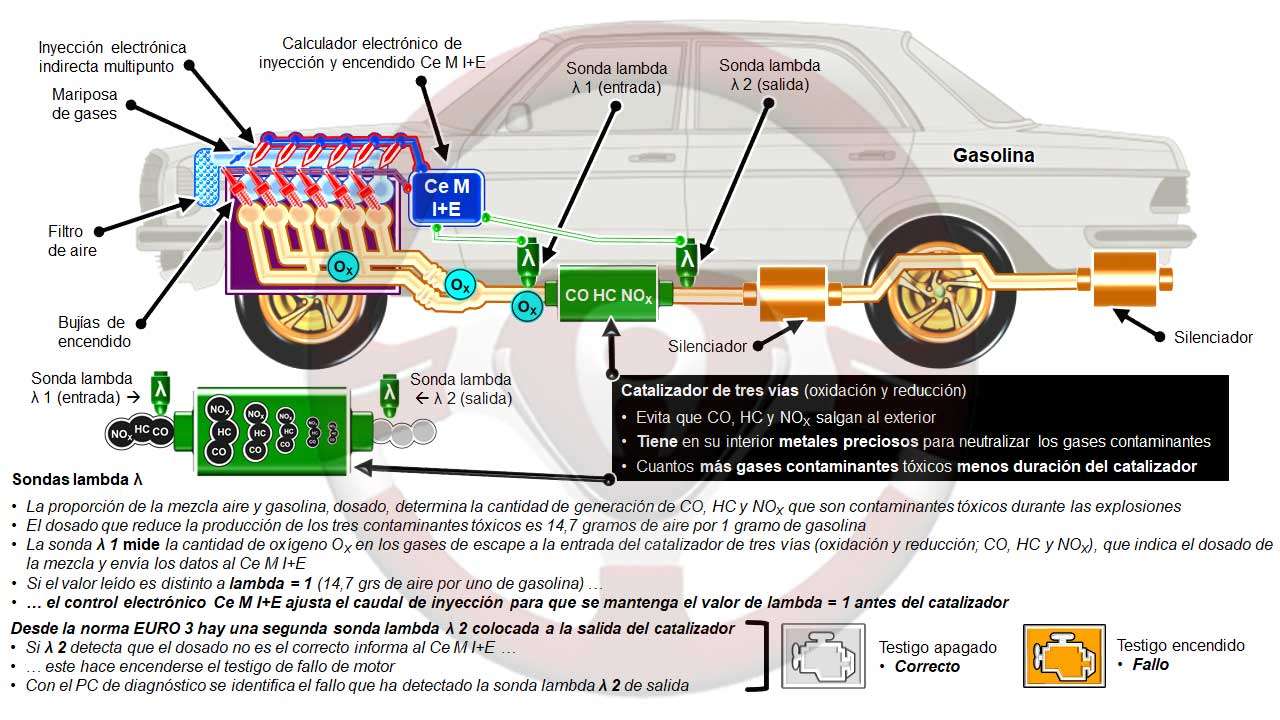

Sonda(s) lambda λ en motor de gasolina con norma EURO 3

Sobre la imagen del coche que hemos visto se completan los elementos para medir la cantidad de gases de escape tóxicos a la salida del motor:

- Delante del catalizador hay un sonda lambda λ que mide la cantidad de CO, HC y NOX en la salida del motor

- La proporción de la mezcla aire y gasolina determina la cantidad de estos tres contaminantes tóxicos

- La proporción de mezcla, dosado, que menos produce es de 14,7 gramos de aire por 1 gramo de gasolina, se denomina mezcla estequiométrica

- La sonda λ mide la cantidad de oxígeno OX en el escape, que indica el dosado de la mezcla aire y gasolina que ha intervenido en las explosiones, y envía el dato al Ce M I+E

- La información λ se valora por su número, cuando es λ = 1 el contenido de oxígeno OX corresponde a la mezcla aire gasolina ideal para producir menos contaminantes tóxicos, 14,7

- Si el dato es distinto a λ = 1 el Ce M I+E ajusta el caudal de inyección (y secuencias de chispa en las bujías) para que se mantenga λ = 1 antes del catalizador reduciendo su trabajo

Desde la norma EURO 3 se añade una segunda sonda λ tras el catalizador, λ 2, la primera antes del catalizador la identificamos como λ 1:

- Si λ 2 detecta que el dosado no es el correcto (λ = 1) informa al Ce M I+E que analiza sus controles sobre inyección y encendido

- Si se mantiene esta información λ ǂ 1 durante cierto tiempo acumulado el Ce M I+E hace encenderse el testigo de fallo del control electrónico del motor

- Al conectar el PC de diagnóstico indicará que la causa es la información de la λ 2, lo que supone que habrá alguna causa que lo provoque, además del posible fallo de la λ 2, puede incluir datos sobre funcionamiento incorrecto de algún elemento implicado, desde inyectores, bujías a captadores de información para el funcionamiento como el de temperatura de motor … es el diagnóstico electrónico

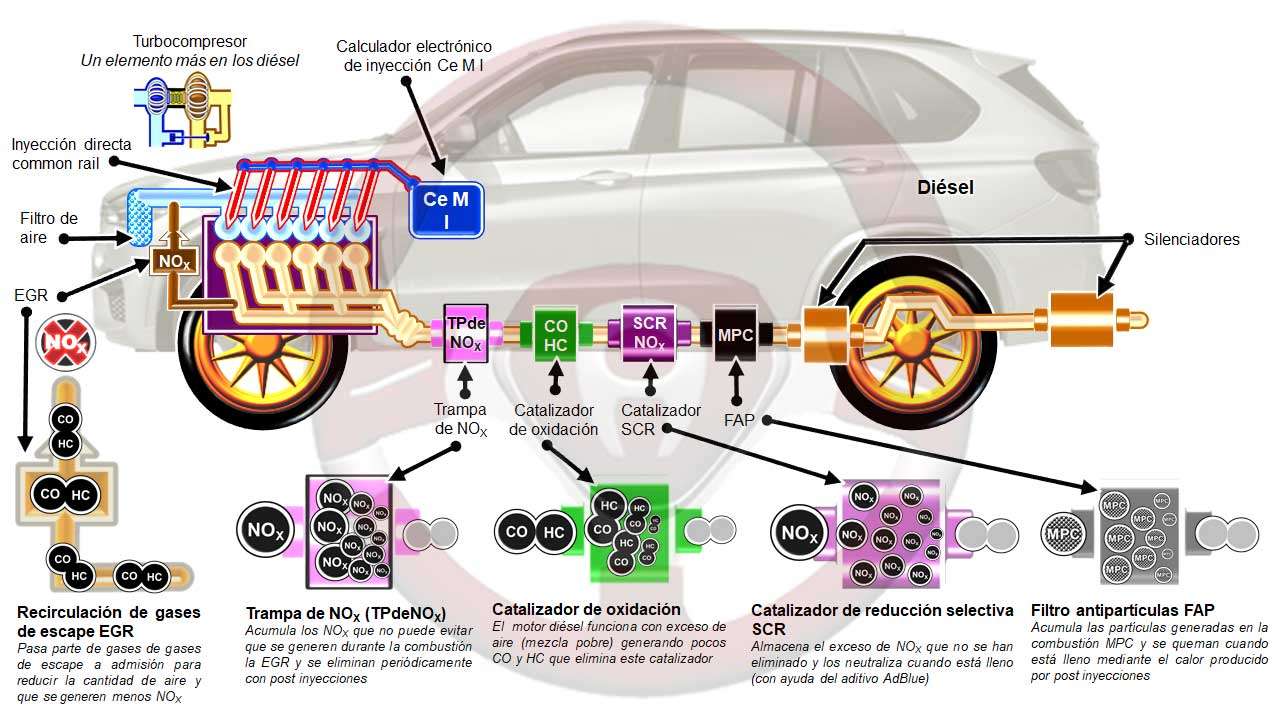

Anticontaminación del motor diésel con norma EURO 6

Durante bastantes años se ha considerado al motor diésel como menos contaminante, lo que unido a sus excelentes prestaciones al incluir el turbocompresor como un elemento más, su menor consumo y coste del gasóleo comparado con el motor de gasolina, ha hecho que su difusión se incrementase en gran manera.

Cuando se modificó la forma de valorar los contaminantes tóxicos emitidos por los motores, se invirtió el criterio y los diésel comenzaron a ser reemplazados por los de gasolina.

Pero este emite más dióxido de carbono CO2 que si bien no es tóxico, como se ha comentado, potencia el efecto invernadero.

Los requerimientos para reducir hasta evitar el efecto invernadero pasan por disminuir y llegar a eliminar ineludiblemente la emisión de CO2, y el diésel genera menos que el gasolina … una solución transitoria es recurrir a los híbridos, motor térmico y eléctrico pero eso es otro tema.

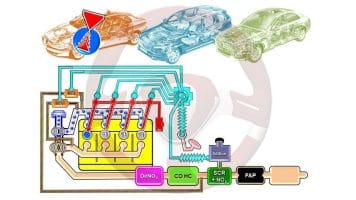

Tomamos como referencia lo que se ha tenido que hacer para que el motor diésel supere las normas cada vez más severas, nos basamos en el automóvil de gasóleo de la imagen que lleva lo necesario para cumplir la norma EURO 6.

Estos son los elementos que resaltamos en este motor diésel que no estaban en el de gasolina que ya hemos visto, sin incluir a las bujías de precalentamiento que solamente intervienen durante el arranque en frío y calentamiento del motor:

- Se representa el turbocompresor, elemento hace años incluido como un integrante más del motor diésel

- Inyección directa common rail; los inyectores están en la cámara de combustión sobre cada pistón

- El control electrónico es independiente para cada inyector, aportan el gasóleo en fases en el mismo ciclo de inyección, multi inyección. Es la denominación comercial conocida como common rail

- El control eléctrico Ce M I, gobierna la actuación de los inyectores del motor, como se ha dicho independientemente cada uno (common rail)

Los gases contaminantes tóxicos emitidos por el motor diésel son los mismos que el de gasolina CO, HC, NOX en diferente proporción, y uno más, las micropartículas de hollín MPC.

Estos son los sistemas de limpieza de los gases mencionados para que no salgan al exterior:

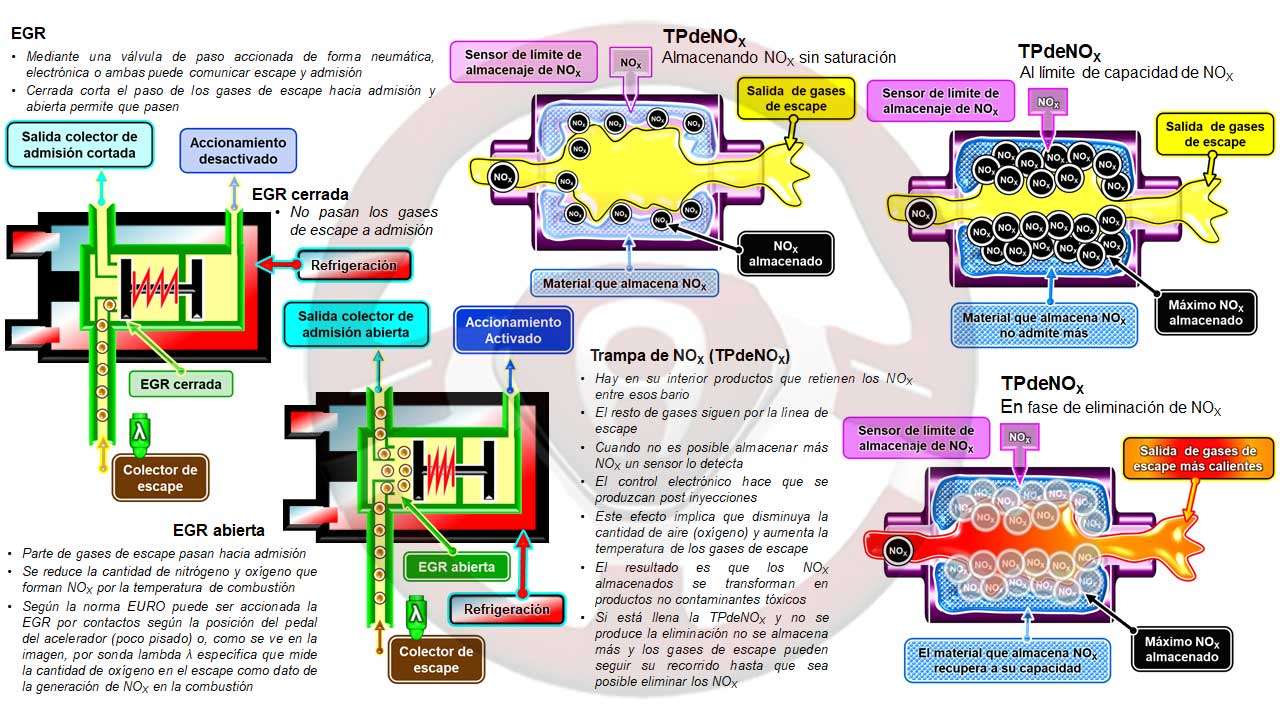

Recirculación de gases de escape (EGR):

- Hace que pasen, en determinadas fases de funcionamiento del motor, parte de los gases de escape hacia el colector de admisión, así disminuye la cantidad de aire que entra a los cilindros lo que implica que haya menos nitrógeno y oxígeno lo que reduce la generación de NOX en la combustión

- Se ve en el detalle como los gases de escape, representados por HC y CO, llegan desde el colector de escape al de admisión a través de la EGR, con el objetivo de reducir la generación de NOX en la combustión

Trampa de NOX (TPdeNOX):

- Mediante productos químicos puede almacenar cierta cantidad de NOX que la EGR no ha podido evitar que se generen, y los elimina periódicamente mediante procesos que se comentan después

- En la imagen se ve la entrada de NOX a la TPdeNOX donde son almacenados y después neutralizados antes de seguir por el escape ya sin contaminantes tóxicos

Catalizador de oxidación:

- Neutraliza CO y HC, producidos en mucha menor cantidad que el motor de gasolina, pues dependen de la cantidad de combustible que se quema y en el diésel hay menos gasóleo, funciona con mezclas muy pobres (exceso de aire), por eso consume menos y emite menos CO2 que es proporcional al consumo de combustible

- Vemos en la imagen la entrada de CO y HC al catalizador, su neutralización antes de continuar por el escape gases sin estos contaminantes tóxicos

Catalizador de reducción selectiva (SCR):

- Almacena el exceso de NOX que no se han podido evitar y los elimina cuando está lleno con la ayuda de un aditivo (AdBlue), que se inyecta en el catalizador SCR

- Este aditivo se ha de reponer cuando se agota

- Se ve en la imagen la llegada de NOX al SCR y su eliminación antes de seguir por el escape sin este contaminante tóxico

Filtro antipartículas (FAP):

- El funcionamiento de auto inflamación del gasóleo en el motor diésel provoca que se generen partículas sólidas tóxicas durante los inicios de la combustión MPC, se almacenan en el interior del FAP y se eliminan periódicamente por el aumento de temperatura inducida por post inyecciones

Está claro que la causa del declive del motor diésel se inició cuando se comenzó a reducir la cantidad de NOX permitidos en la salida al exterior por el escape, pues es el contaminante tóxico que se genera en mayor cantidad en el motor diésel.

Se ha visto la cantidad de sistemas que se han de incorporar para que no emitan contaminantes al exterior.

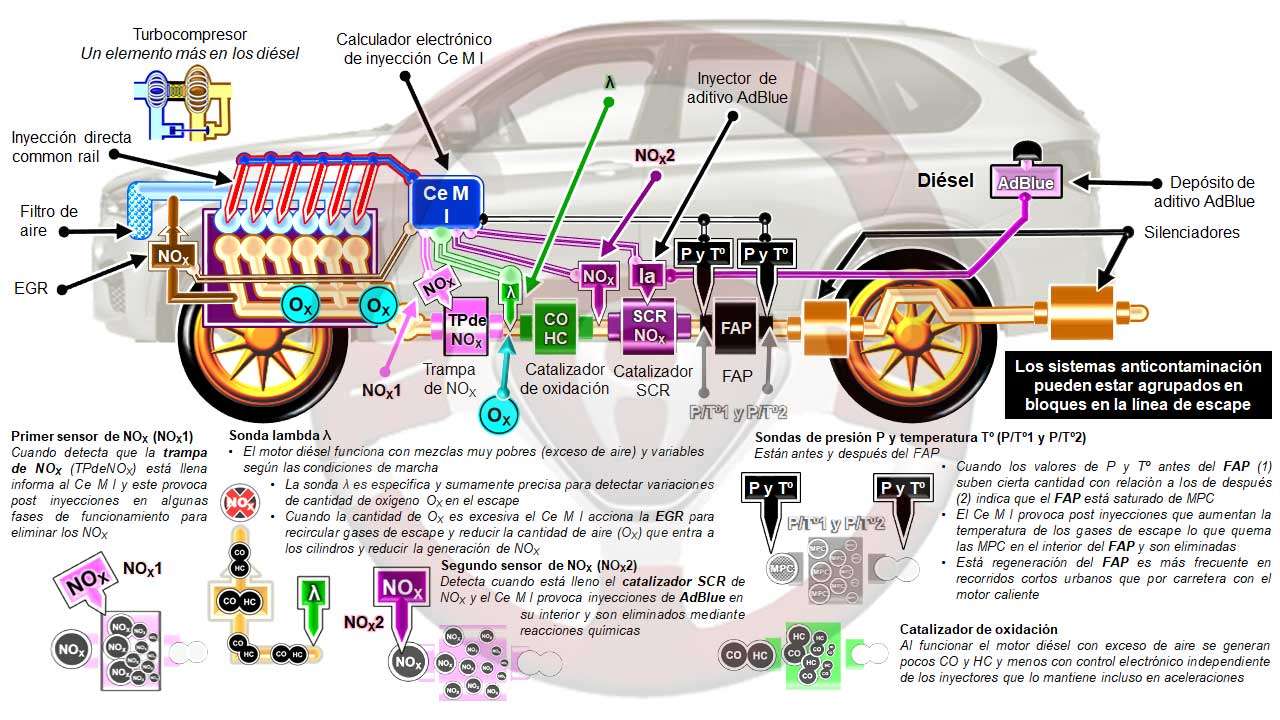

Sensores de contaminación en el motor diésel para normas EURO 6

Ya hemos visto los sistemas anticontaminación del motor diésel, presentando sus funciones, después se verá con más detalle.

Seguimos con los sensores de contaminación que permiten el adecuado funcionamiento de limpieza de estos sistemas anticontaminantes.

Vamos a explicar este contenido de forma didáctica para que sea más fácil de entender lo que se va produciendo:

Primer sensor NOX (NOX1):

- Situado en la trampa de NOX (TPdeNOX), detecta cuando está llena y no puede acumular más

- Informa al Ce M I que provoca post inyecciones que eliminan los NOX acumulados

Sonda lambda λ:

- Es específica para el motor diésel, pues funciona con mezclas muy pobres, exceso de aire, y variables por lo que el valor λ no es 1 (λ ǂ 1), y además se va modificando con las condiciones de marcha

- Su tecnología es muy sofisticada para poder leer mínimas variaciones de los valores λ leídos, que determinan la cantidad de OX en el escape

- Cuando la cantidad de OX es muy alta indica que hay demasiado aire en la combustión que generará NOX, por lo que el Ce M I acciona la EGR que al permitir paso de parte de gases de escape a admisión reduce la cantidad de aire disminuyendo la generación de NOX

- Aunque hemos ubicado a la sonda lambda λ antes del catalizador de oxidación no afecta a su actuación, como se ha explicado su información es para la intervención de la EGR

Segundo sensor de NOX (NOX 2):

- Está antes del catalizador de reducción selectiva (SCR) y detecta cuando esté está lleno de NOX informando al Ce M I, este induce inyecciones del aditivo AdBlue en su interior que elimina los NOX mediante determinadas reacciones químicas

Sondas de presión P y temperatura Tº (P/Tº1 y P/Tº2):

- Están antes y después del filtro antipartículas (FAP, respectivamente P/Tº1 y P/Tº2)

- Cuando la presión y temperatura antes del FAP aumenta mucho con relación a las que hay después, a partir de cierta diferencia, indica que el FAP está saturado de MPC y se eliminan mediante post inyecciones que provocan aumento de temperatura en los gases de escape que las quema

Catalizador de oxidación:

- Ya se ha dicho que al funcionar el motor diésel con mezclas muy pobres, exceso de aire, la generación de CO y HC es reducida

- Como la aceleración se regula por el caudal de gasóleo, en los diésel con acelerador mecánico se producía exceso de CO y HC puntualmente durante aceleraciones bruscas, era apreciable por una densa humareda negra en la salida del escape en la que también hay partículas de hollín

- Con la llegada del acelerador electrónico, y más con el control electrónico independiente de los inyectores (common rail), el aumento de caudal de gasóleo al acelerar es progresivo aunque se acelere bruscamente por lo que siempre se mantiene baja generación de CO y HC y menos partículas de hollín

Los sistemas de limpieza de gases de escape pueden estar colocados tal como se ha expuesto o agrupados en dos o más para aprovechar mejor el espacio y tratar de mejorar su eficacia y rápido calentamiento.

Además, es habitual que haya dos EGR, antes y después del turbocompresor, alta y baja presión, y también dos SCR en diferentes zonas del escape.

Todo esto supone costes no asumibles en automóviles que no sean al menos de gama media.

Sensores de contaminación en el motor de gasolina con menos emisión de CO2 para norma EURO 6

Con la imagen de la primera diapositiva se modifica lo relacionado para reducir la emisión de CO2 en el motor de gasolina:

- La inyección es directa, dentro del cilindro, sobre el pistón o a un lado en la parte superior, después de la válvula de admisión

- Se representa la sobrealimentación mediante un turbocompresor, aunque en el motor de gasolina se puede hacer también por compresor volumétrico, menos utilizado

- Como el motor tradicional de gasolina funciona con λ = 1, la emisión de CO, HC y NOX es la que corresponde de donde deriva el consumo y CO2

- Si funcionase así se limpian los gases de escape con un catalizador de oxidación y reducción, de tres vías, como hemos visto

- La única forma de disminuir la emisión de CO2 es reducir el consumo de gasolina, y una forma de lograrlo es mediante inyección directa y algo más; se diseña la cámara donde se produce la explosión de forma algo peculiar

- Se divide la cámara virtualmente en dos partes cuando está el pistón llegando al final de compresión; en una parte está la bujía y el inyector y en la otra nada más que volumen de aire

- Se inyecta la gasolina sobre el aire de esta cámara (donde están inyector y bujía) y se produce la chispa, considerando la cantidad e aire y gasolina en esta parte de la cámara el dosado es λ = 1, por lo que se produce bien la explosión

- En la otra parte de la cámara hay solamente aire, que no ha intervenido en la explosión, pero si se suma a la que si lo ha hecho el resultado es mezcla pobre como el motor diésel, generando menos CO2

- Como la energía de la explosión sería menor, afectando a las prestaciones se necesita sobrealimentación, por turbocompresor o compresor volumétrico

- El hecho de que pueda funcionar el motor de gasolina con mezcla pobre, en fases determinadas, implica que en esas secuencias se reduce el CO2 pero aumentan los NOX lo que supone que se han de utilizar sistemas que reduzcan su emisión al exterior, similares a los que hemos visto para el motor diésel

- Pueden ser necesarios uno o más sistemas de limpieza de NOX según como se diseñe el motor de gasolina, cuanto más funcione con mezcla pobre más elementos de eliminación de NOX necesitará

- En la imagen se proponen y comentan los elementos de eliminación de NOX en el motor de gasolina que se han explicado para el motor diésel, son estos; recirculación de gases de escape (EGR), Trampa de NOX (TPdeNOX), catalizador de reducción selectiva (SCR con AdBlue) y Filtro antipartículas (GPF en gasolina)

- Las micropartículas MPC que puede llegar a emitir el motor de gasolina con mezcla pobre son menos complejas de eliminar, por lo que su filtro GPF tendrá más duración que el del diésel

El hecho de reducir la emisión de CO2 en el motor de gasolina implica generar más NOX … , es lo que se produce en el motor diésel (este enlace a un artículo contiene el vídeo del anterior enlace “motor de gasolina con mezcla pobre” que explica este detalle particular)

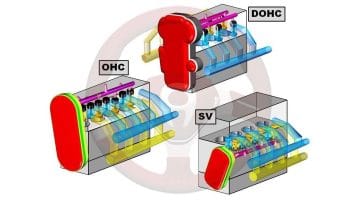

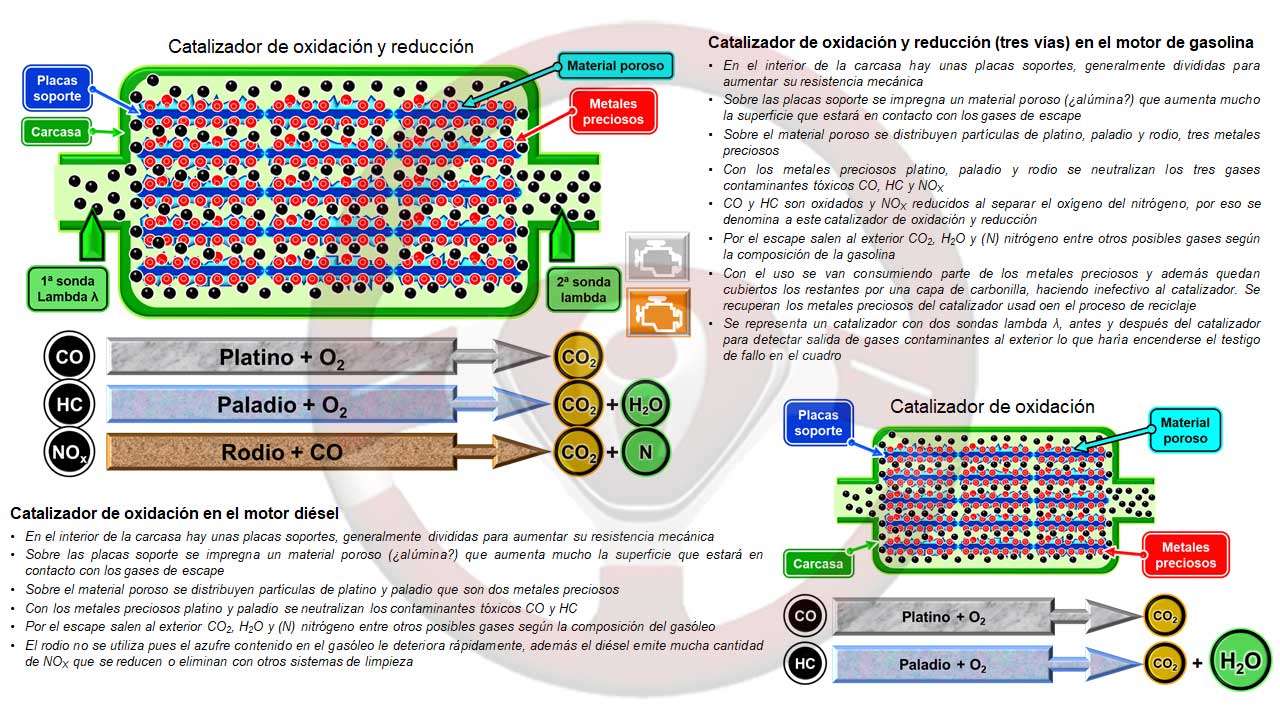

Esquema de los catalizadores de oxidación y oxidación más reducción (tres vías)

Catalizador de oxidación y reducción

El catalizador de oxidación y reducción (tres vías en el motor de gasolina); es utilizado en el motor de gasolina para neutralizar CO, HC y NOX:

- En el interior de la carcasa hay unas placas soporte, generalmente divididas para aumentar su resistencia mecánica, pueden ser cerámicas o metálicas

- Sobre las placas soporte se impregna un material poroso (¿alúmina?) que aumenta mucho la superficie que estará en contacto con los gases de escape, lo que incrementa su eficacia y duración

- Sobre el material poroso se distribuyen partículas de platino, paladio y rodio, tres metales preciosos (puede haber otros más)

- El objetivo es que los gases de escape entren rápidamente en contacto con los metales preciosos que agilizan, catalizan, las reacciones químicas de cuyo resultado salen gases no contaminantes tóxicos

- CO y HC son oxidados por reacciones respectivamente con el platino y paladio, los NOX son reducidos al separar el oxígeno del nitrógeno al reaccionar con rodio

- Estas explicaciones indican porque se denomina a este catalizador de oxidación y reducción

- No es válido para el motor diésel pues el rodio sería afectado por el azufre que contiene el gasóleo

- En los motores de gasolina con mezcla pobre no es suficiente su capacidad de neutralizar la cantidad de NOX que genera, aunque se mantenga este catalizador de tres vías necesitará de complementos para eliminar el exceso de este contaminante tóxico

- Por el escape salen al exterior CO2, H2O y (N) nitrógeno, como vemos por las reacciones con los metales preciosos, entre otros posibles gases según la composición de la gasolina

- Con el uso se van consumiendo parte de los metales preciosos y además los restantes quedan cubiertos por carbonilla, haciendo ineficaz al catalizador

- Al sustituir el catalizador se recuperan los metales preciosos que se retiran en el proceso de reciclaje

- La duración estimada es de unos 160.000 km, pero puede variar apreciablemente según el uso y calidad de la gasolina utilizada

- Se representa un catalizador con dos sondas lambda, 1ª λ y 2ª λ, antes y después del catalizador para detectar posible salida de gases contaminantes tóxicos al exterior, lo que haría encenderse el testigo de fallo en el cuadro, como ya ha explicado, desde la norma EURO 3

Catalizador de oxidación

El catalizador de oxidación neutraliza CO y HC oxidándolos.

Ya se ha comentado que el contenido de azufre en el gasóleo ataca al rodio, que es el encargado de las reacciones químicas que neutralizan los NOX por lo que no se utiliza este metal precioso en este catalizador para motores diésel:

- La apariencia exterior es similar al del motor de gasolina de tres vías, y es de menor tamaño

- En el interior de la carcasa hay unas placas soporte, generalmente están divididas para aumentar su resistencia mecánica

- Sobre estas placas soporte se impregna un material poroso que aumenta mucho la superficie que estará en contacto con los gases de escape

- Sobre el material poroso se distribuyen partículas de platino y paladio, dos metales preciosos

- Con platino y paladio se neutralizan los contaminantes tóxicos CO y HC al reaccionar respectivamente con estos, que les oxidan

- Como resultado, por el escape salen al exterior CO2, H2O y (N) nitrógeno entre otros posibles gases según la composición del gasóleo

- Con el uso los metales preciosos van reduciendo algo su proporción y quedando cubiertos por carbonilla, dejando de ser capaces de catalizar

- Al ser retirado se recicla y se recuperan los metales preciosos que contenga

- La duración estimada podría ser la del motor si funciona todo correctamente, pues al producirse la combustión con mezcla pobre la cantidad de CO y HC generados son reducidos, y el control electrónico de la inyección impide que haya alteraciones durante las secuencias de aceleración

- Al no poder utilizar rodio por el contenido en azufre del gasóleo, se necesitan otros sistemas de limpieza para eliminar la gran cantidad de NOX que genera el motor diésel

Esquema de recirculación de gases de escape (EGR) y trampa de NOX (TPdeNOX)

Recirculación de gases de escape

La EGR (EGR en el motor diésel); es una válvula que comunica el colector de escape con el de admisión cuando está abierta, cortando la comunicación al estar cerrada:

- La válvula de paso puede ser accionada por un sistema neumático de vacío y electroválvula comandada por contactos en el pedal del acelerador; con poca aceleración abierta y a más aceleración cerrada, pues hay más gasóleo y se generan menos NOX

- El accionamiento más eficiente es gobernado por el control electrónico de inyección del motor

- Cerrada; corta el paso de los gases de escape hacia admisión

- Abierta; parte de gases de escape pueden pasar hacia el colector de admisión en secuencias controladas, mejor si se hace electrónicamente

- Al entrar gases de escape al cilindro se reduce la cantidad aire, nitrógeno y oxígeno, que reaccionarían formando NOX por la elevada temperatura de combustión

- Según la norma EURO y evolución técnica del motor diésel, puede accionarse la EGR por contactos según la posición del pedal del acelerador (poco pisado) o, como se ve en la imagen, por sonda lambda λ específica que mide la cantidad de oxígeno en el escape como dato de la generación de NOX en la combustión, para lo que el control de la inyección ha de contar con calculador electrónico

- Como la alta temperatura es un factor que aumenta la generación de NOX se suele enfriar esta por el sistema de refrigeración del motor, reduciendo la generación de este contaminante tóxico en la combustión

- Se representa en la imagen rodeando la EGR una cámara con líquido de refrigeración del motor

- Con control por contactos en el pedal del acelerador la actuación de la EGR no es muy precisa pudiendo quedar atascada por exceso de carbonilla

- El control electrónico es mucho más eficiente mejorando su eficacia para reducir los NOX y la duración al mantenerla más limpia

- Para lograr reducir lo más posible la generación de NOX en la combustión suele haber más de una EGR, generalmente dos, antes y después del turbocompresor

- En motores con más de cuatro cilindros y dos líneas de escape puede haber dos EGR por cada una de las líneas

- En motores de gasolina con posible funcionamiento en fases de mezcla pobre será necesaria la EGR, una o más

Trampa de NOX

La trampa de NOX (TPdeNOX) es un complemento para poder reducir más la salida al exterior de NOX al ser más severas las normas EURO, pues con la o las EGR no se consigue:

- Dentro de la TPdeNOX hay productos que retienen los NOX siendo el bario el más utilizado

- En su interior solamente son retenidos los NOX y los demás gases de escape continúan su recorrido, es la fase de almacenado de NOX sin saturación

- Según como se utilice el automóvil se llenará antes o después la TPdeNOX sin que afecte al paso del resto de gases de escape que siguen su camino

- Se va alcanzando el límite de capacidad de NOX

- Cuando no es posible almacenar más NOX al haberse acumulado la mayor cantidad que admite, el sensor de NOX lo detecta e informa al control electrónico que induce post inyecciones, cuando el funcionamiento y temperatura del motor lo permiten; este efecto implica que disminuya la cantidad de aire (oxígeno) y aumente la temperatura de los gases de escape generando ciertas reacciones químicas de transformación de los NOX en productos no contaminantes tóxicos. Es la fase de eliminación de NOX

- Si está llena la TPdeNOX y no se produce la eliminación, por no estar el motor a la temperatura o en el momento de funcionamiento adecuados, no se almacena más NOX y los gases de escape pueden seguir su recorrido por la línea de escape hasta que sea posible eliminar los NOX

- En motores de gasolina con fases de funcionamiento con mezcla pobre podría ser necesario este elemento para reducir la mayor cantidad de NOX que produce

Esquema de catalizador de reducción selectiva (SCR) y filtro antipartículas (FAP)

Catalizador de reducción selectiva

El SCR (SCR en el motor diésel); acumula y elimina periódicamente NOX:

- Con productos químicos que catalizan los procesos de retención y eliminación de NOX (vanadio, titanio …) acumula determinada cantidad de NOX en su interior

- Al llegar a la máxima capacidad que admite el SCR de NOX el sensor lo detecta y el control electrónico hace que se inyecte el aditivo AdBlue (solución acuosa de urea al 32% con agua destilada) dentro del SCR

- Con el AdBlue se provocan reacciones químicas que producen NH3 (amoniaco) y con CO2 los NOX pasan a transformarse en H2O (agua) y nitrógeno (N), que siguen por el escape, quedando utilizable el SCR de nuevo

- El consumo medio de AdBlue está en el entorno del 3% del combustible

- Con las normas EURO más severas se necesita más de un SCR para lograr la reducción de NOX requerida

- Aunque el SCR se diseñó para el motor diésel, puede ser también necesario en motores de gasolina que funcionan en fases de mezcla pobre

Filtro antipartículas

El FAP (FAP en el motor diésel); acumula y quema periódicamente las micropartículas de hollín:

- Tiene dentro celdillas con determinada sección de paso para que retengan partículas pequeñas, el resto de gases de escape siguen su recorrido

- Cuando la acumulación de partículas impide el paso de los gases de escape, las sondas de presión y temperatura a la entrada del FAP indican valores superiores a las de salida

- Entonces el control electrónico provoca post inyecciones que aumentan la temperatura de los gases de escape hasta unos 600º C quemando las partículas en el FAP y quedando de nuevo disponible, es la regeneración del FAP

- Hay FAP en los que se inyecta un aditivo específico (cerina), así se reduce la temperatura de eficiencia del FAP en unos 100º C. Este aditivo ha de ser repostado

- Para que sea posible la regeneración del FAP el motor ha de estar caliente, y se puede tardar desde unos segundos a minutos según las RPM y particularidades de funcionamiento del motor

- Las mejores condiciones para regenerar el FAP es circular por carretera a velocidad mantenida con el motor caliente a unas 2.000 RPM sin aceleraciones bruscas

- Al detectarse fallo del FAP hay dos posibles testigos para informar al conductor según de los que disponga el automóvil, el que ya hemos visto de fallo general de control electrónico del motor o uno específico para el FAP, también pueden encenderse los dos si los tiene

- En algunos modelos se enciende el del FAP indicado que se está regenerando para que no se pare el motor hasta que termine el proceso y se apague el testigo

- Si se para el motor durante un proceso de regeneración del FAP, se reiniciará cuando el motor alcance de nuevo la temperatura óptima de funcionamiento y las condiciones de marcha sean las adecuadas

- Si se ha parado el motor varias veces cortando procesos de regeneración, se encenderá el testigo de fallo para evitar que se obstruya el FAP circulando

- Los motores de gasolina con posibles fases de funcionamiento con mezcla pobre pueden necesitar filtro antipartículas, se identifica como GPF y es específico para este tipo de motor que produce menos cantidad y es más sencillo y rápido de regenerar

En estos enlaces a artículos del blog se compara la contaminación de los motores de gasolina y diésel; parte 1, parte 2 y parte 3.